前言

磁控溅射镀膜属于物理气相沉积,离子在电场加速下高速轰击阴极靶材,靶材原子被溅射出来后沉积到被镀膜体表面而形成薄膜,是用来制备薄膜材料的一种主要方法[1]。它的基本原理是:真空环境中电场加速离子后形成具有高动能的离子束流,碰撞固体表面,固体表面的原子被溅射出并离开固体沉积在被镀膜体表面,被离子高速碰撞的固体就是产生薄膜的来源,被称之为溅射靶材[2]。溅射法是一种先进的薄膜材料制备技术,这种方法具有速度高和温度低两大特点[3]。自20 世纪80 年代,信息存储、集成电路、激光存储器、液晶显示器、电子控制器等产业开始进入高速发展时期,磁控溅射技术才从实验室真正进入工业化规模生产[4]。我国已经逐渐成为薄膜靶材需求大国,在全球市场需求的拉动下,

我国有很多材料领域的科研院所及企业,开展了溅射靶材的研发和生产工作,并取得了很大的进展。

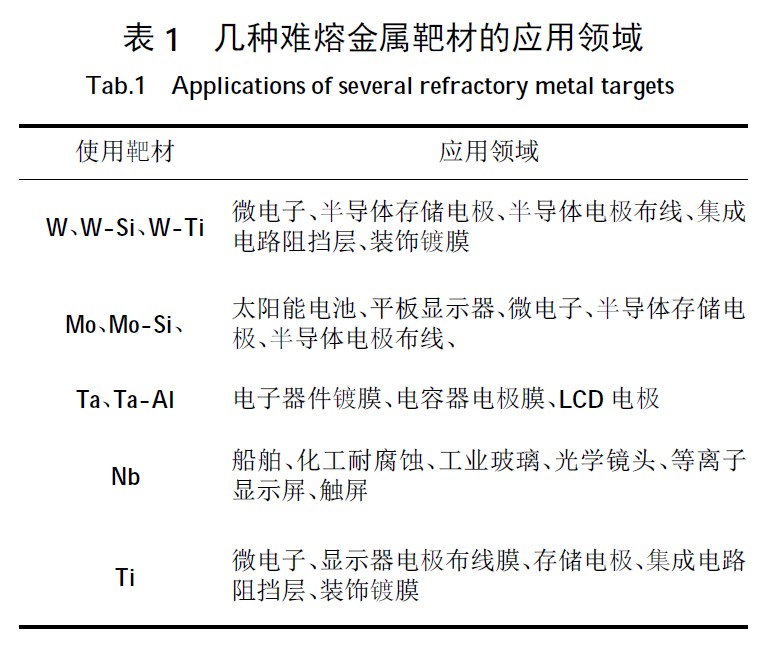

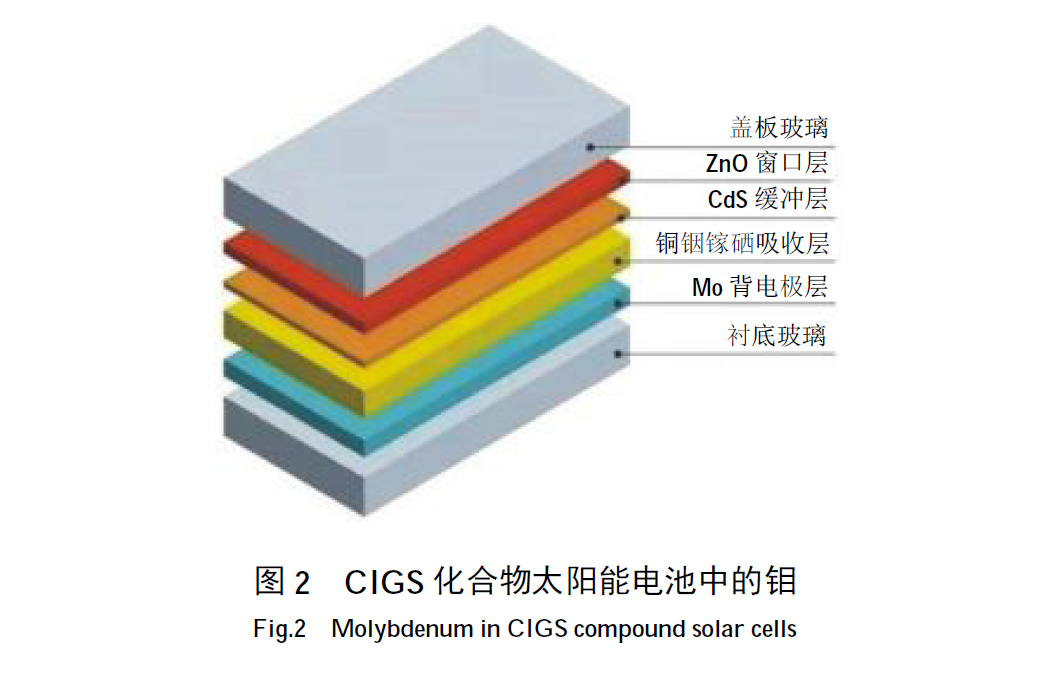

难熔金属,一般包括钨、钽、钼、铌、铪、锆和钛,其熔点都在1 600 益以上。钨、钼等合金材料高温强度和蠕变性能好,被广泛用于微电子,照明光源、武器系统、原子能等行业。钽铌极其合金具有较低蒸气压、低热膨胀系数、优秀的抗腐蚀性能,被广泛用于航空航天、化工装备、集成电路、核能部门[5]。将难熔金属制作成靶材可将其优秀性能以薄膜的形式利用。表1给出了几种难熔金属靶材的应用领域。

1、难熔金属靶材的类型及应用

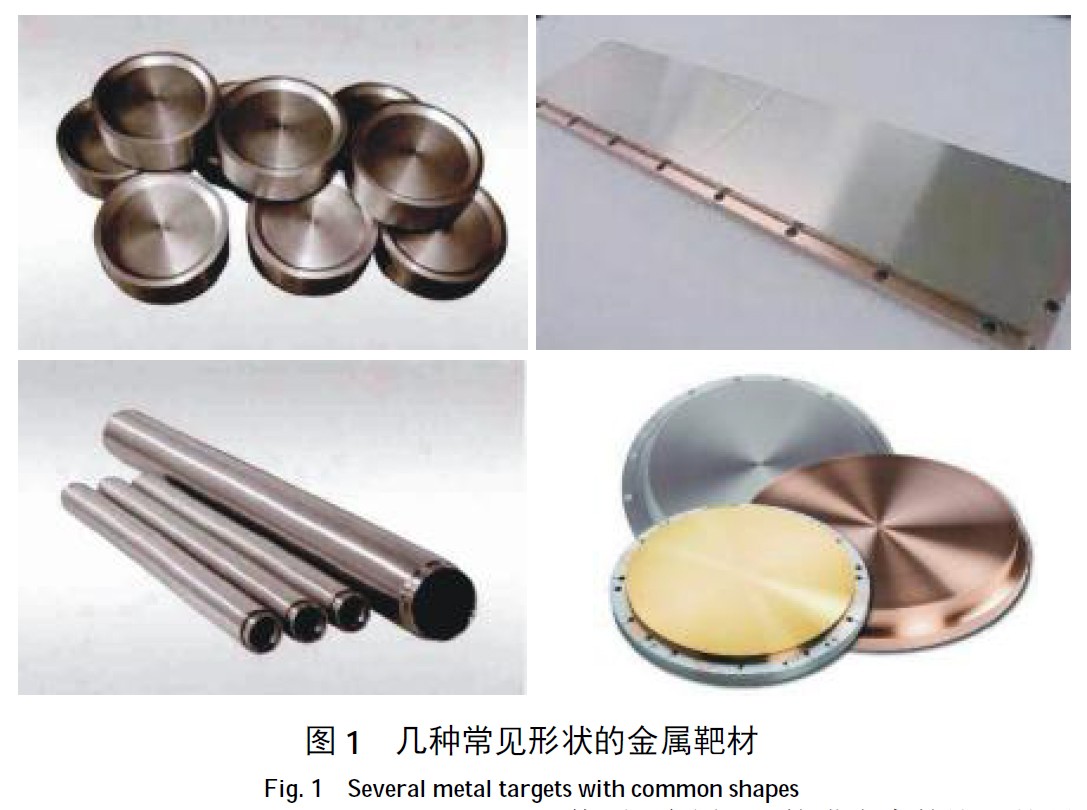

溅射用靶材有如下几种分类方法:如按材质分靶材可分为金属靶、高分子陶瓷非金属靶和复合材料靶等。如按外形尺寸可分为圆柱形、长方形、正方形板靶和管靶,见图1。

因为一般常见的方靶圆靶都为实心,在镀膜作业中,圆环形的永磁体在靶的表面产生的磁场为环形,会发生不均匀冲蚀现象,溅射的薄膜厚度均匀性不佳,靶材的使用效率大约只有20 %~30 %。而目前被推广的空心管靶可绕固定的条状磁铁组件一定周期旋转运动,360毅靶面可被均匀刻蚀,优势明显,将利用率提高到80 %[6]。

1.1 钨靶

钨是难熔金属熔点最高的一种,具有稳定的高温特性、抗电子迁移能力和较高的电子发射系数等诸多优点。钨及钨合金靶在微电子、集成电路等行业中被大量使用。Al、Cu,Ag 目前是集成电路制造用得最多的互连线材料,一般来说介质层是Si 或SiO2,Al、Cu,Ag 会向介质中扩散而形成硅化物,从而使金属连线的电流强度急剧变弱,整个布线系统功能可能会因此而崩溃。最好的解决方案是在布线与介质之间再进行屏蔽来阻挡扩散层,阻挡层金属是WTi。

大量试验证明,WTi 合金(Ti 占10 %~30 %)作为阻挡层已被成功地应用于Al、Cu 和Ag 布线技术。由于金属W在其他金属中原子的扩散率较低,可阻挡扩散,Ti 可有效地阻止晶界扩散,另一方面也提高了阻挡层的黏结力和抗腐蚀性能[7-8]。

钨靶还被应用于装饰镀膜行业,如手表、眼镜、卫生洁具、五金零件等产品,不仅能美化外观,同时也具有抗磨损、腐蚀等功能。近些年来装饰镀膜用靶材的需求量日益扩大[9]。国内研发W靶材的主要单位有上海钢铁研究所、北京安泰科技、西北有色金属研究院、株洲硬质合金集团等。

1.2 钼靶

钼具有高熔点、较低的比阻抗、高电导率、较好的耐腐蚀性而被广泛用于LCD显示屏、光伏电池中的配线、电极。还有集成电路的阻挡层材料。

金属Cr 曾是LCD 显示屏配线的首选材料,如今超大型、高精度LCD 显示屏发展迅速,这对材料的比阻抗提出了更高的要求。此外,环境保护也必须兼顾。金属Mo 的膜应力的比阻抗只有铬的一半,且不会污染环境,诸多优势使金属Mo 成为LCD 显示屏溅射靶材的最佳材料之一[10]。

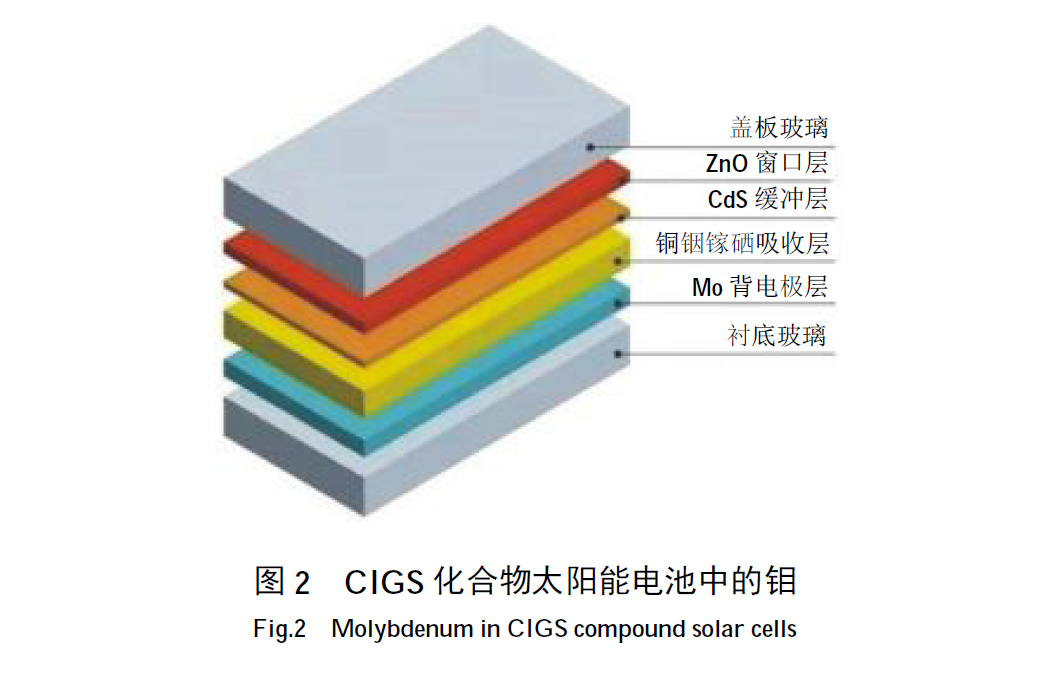

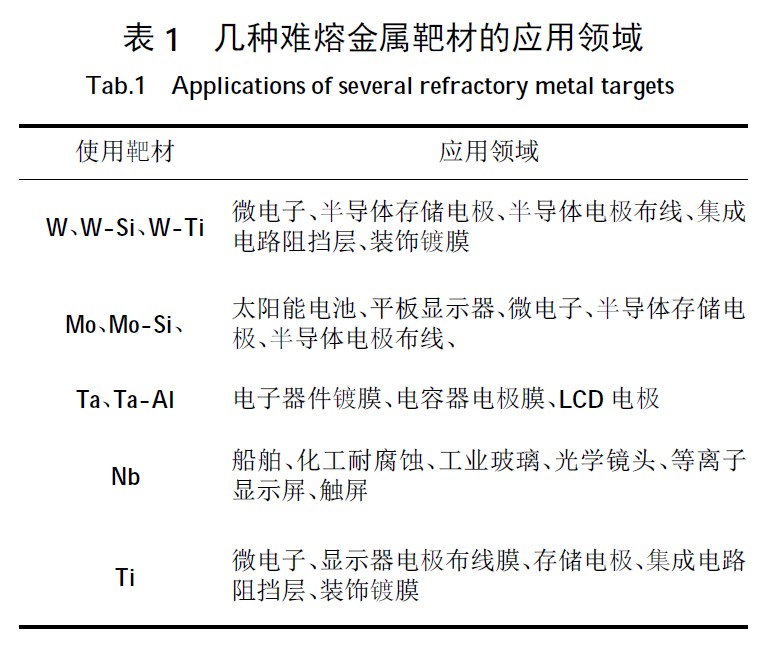

铜铟镓硒(简称“CIGS”)薄膜太阳电池是一种最具有发展前景的薄膜太阳能电池,具有光电转换效率高、无衰退、性能稳定、成本低廉等诸多优点。在光伏领域,国内外学者们对CIGS 产生了极大的关注。CIGS 薄膜太阳能电池的第五层就是背电极,电池的性能受背电极材料直接影响。Mo溅射的薄膜热稳定性良好、电阻率较低、还能与CIGS 层结合形成良好的欧姆接触。同时金属Mo 薄膜还具有与上下玻璃层和CIGS 近似的热膨胀系数等特点,已成为薄膜太阳电池背电极的必选材料[11]。图2 是Mo 在薄膜太阳能电池中的位置[5]。近些年来,全球的太阳能电池需求量激增,每年递增40 %以上。据报道,目前世界薄膜太阳能电池年发电总量约为660 MW[10]。国内研发Mo 靶的主要单位有金堆城钼业、北京安泰科技、洛阳高新四丰等。安泰科技公司采用压制-烧结-热等静压法制备的了大量钼及其合金靶材,相对密度逸99 %[12]。

1.3 钽靶

当大规模集成电路进入到深亚微米时代时,Al线对应力迁移和电迁移的抵抗能力相对较弱,这将造成布线空洞,导致电路系统完全失效。因此,金属Cu 布线将成为主流。Cu 比Al 具有更高的抗电迁移能力和更低的电阻率,这意味着更小、更密集的连线可以承载更强的电流。低电阻提高了芯片速度。目前全球130 nm、90 nm 及以下的器件生产商已经采用

Cu 互连工艺,Ta成为Cu 互连的阻挡层。目前,超大规模集成电路已逐渐发展为Cu/Ta 系[13-14]。因为Cu和Si 的化学活性高,扩散速度快,易形成铜硅合金(Cu-Si),铜在硅中形成深的空穴,设备的性能被严重影响,最终导致系统失效。Ta 及Ta的化合物具有高热稳定性、高导电性和对外来原子的阻挡作用。

Cu 和Ta 以及Cu 和N 之间不反应,不扩散形成化合物,因此Ta 和Ta基膜成为阻挡层可有效防止铜的扩散[15]。

我国Ta 储量资源丰富,但在过去对半导体溅射靶材缺乏最基本的认识,从而限制了高纯Ta 靶材的技术发展。在很长一段时间内,我国生产溅射靶材用的高纯Ta 原料主要依赖进口。宁夏东方钽业通过多年研发,掌握了高纯Ta 溅射靶材原料生产工艺方法,填补了国内空白。宁波江丰电子材料股份有限公司也生产出了300 mm高纯Ta 溅射靶材[14]。西安诺博尔稀贵金属公司也掌握高纯Ta 靶的生产工艺[16]。

1.4 铌靶

近些年,光电技术的发展迅速,Nb 薄膜材料已广泛应用于与人们现代生活密切相关的LCD、TFT等离子显示屏、相机镜头镀膜、光学镜头镀膜、汽车和建筑工业用玻璃的制造中[17]。铌靶材还用于表面工程材料,如化工耐腐蚀、船舶、耐热、电子成像、信息储存、高导电等镀膜行业[18]。由于高的利用率,旋转空心圆管磁控溅射靶目前在业内得到广泛推广,铌管靶主要应用于平面显示器、先进触控屏和节能玻璃的表面镀膜等行业,对玻璃屏幕起抗反射作用[19]。

我国研发Nb靶的主要单位有宁夏东方钽业、西北有色金属研究院等。据笔者了解,宝鸡佳军公司通过熔炼挤压方式生产出了外径152mm,内径125mm,长度为3 900 mm 的大2、靶材的技术要求

为了确保沉积薄膜的质量和提高溅射效率,靶材的品质成为关键因素。经过国内外大量研究得出,对溅射靶材质量影响最大的几个因素分别为:纯净度、致密度、尺寸精度、晶粒度、织构等。

2.1 纯度

溅射靶材的纯度是影响镀膜效果的首要因素。靶材中的杂质和气孔中的氧和水分是沉积薄膜的主要污染源。要提高溅射薄膜的性能,就应尽可能降低靶材中杂质含量,提高纯度,减少污染源,提高沉积薄膜的均匀性[2]。不同应用领域的靶材对纯度要求不同,普通镀膜用靶材要求纯度达到99 %以上即能满足要求。对靶材纯度要求较为苛刻的是微电子、显

示器等领域用,需要至少分析40 个以上的杂质元素,纯度为99.95 %(3N5)以上方可使用[20]。

2.2 致密度

溅射靶材的内部如不是非常致密,或存积气体,那么在溅射过程中气体释放将会产生微粒直接影响镀膜质量。气孔同时会导致溅射时产生不正常放电,而产生杂质粒子。为了保证薄膜的质量和性能,必须使溅射靶材的致密度要达到较高水平。靶材致密度越高,其导电、导热性越好,强度越高等。高致密度靶材镀膜有诸多优点:靶材使用寿命长,溅射功率小,成膜速率高,薄膜不易开裂,透光率高。

2.3 微观组织

溅射速度直接受晶粒尺寸的影响,晶粒粗大靶材的溅射速率要比晶粒细小的靶材慢很多,晶粒尺寸变小,薄膜沉积速率增大。而同一块靶材的晶粒尺寸整体差异较小,沉积薄膜的厚度分布就更为均匀。金堆城钼业研发的钼靶材平均晶粒尺寸达到50 滋m,属国内领先水平[21]。一般情况下,因为变形量等因素影响,平面靶的晶粒尺寸比管状靶材更容易细小、均匀。

当靶材在溅射时,其原子会沿着六方密排面优先溅射出来,因此,为了提高溅射镀膜速率,可以尽可能调整靶材结构使具有一定的晶体取向。在晶粒尺寸合适的范围内,晶粒取向越均匀越好。靶材晶粒取向还会对薄膜的厚度、均匀性都会产生较大影响。

要使靶材的微观组织具有一定的结晶取向,就要根据靶材金属的微观组织特征,采用不同的压力加工方式,再结合适当的热处理进行调整和控制。国内许多单位已对不同加工方式对结晶取向的影响做了大量研究。

2.4 尺寸精度

溅射靶材在后期装配前要进行一系列机械加工,其加工质量和精度(平面度,直线度,粗糙度)也会影响到薄膜性能。靶材溅射作业前必须与铝或无氧铜底盘(背板)连接在一起,配合紧密才能使靶材与背板更好的导电导热。装配完毕后要使用超声波检测,如果两者的空隙区域小于总接触面的2 %,这样才能在大功率溅射中使用[10]。同样的尺寸精度要求下,管状靶材的机加工难度要大于平面靶材,因为大型管靶一般都采用挤压成型,内孔有较深的挤压沟槽,这对机加造成了较大困难。业内一般采用高精度数控深孔钻镗床来加工内孔。

3、难熔金属靶材的制备技术

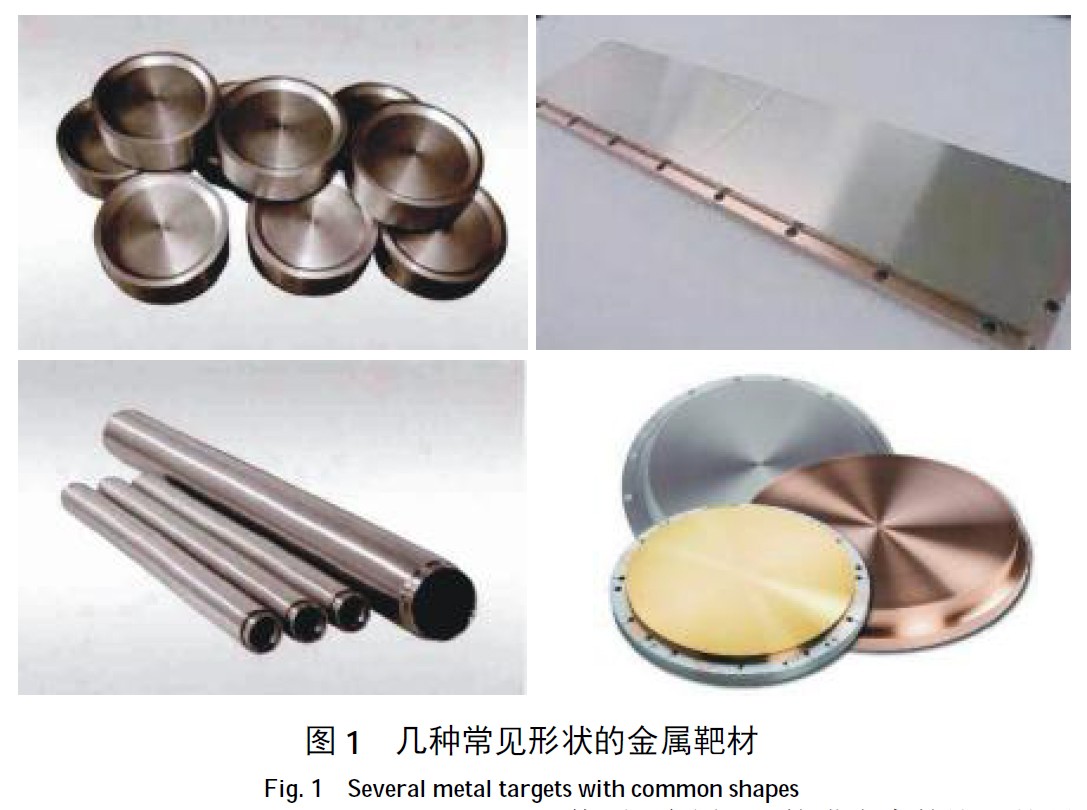

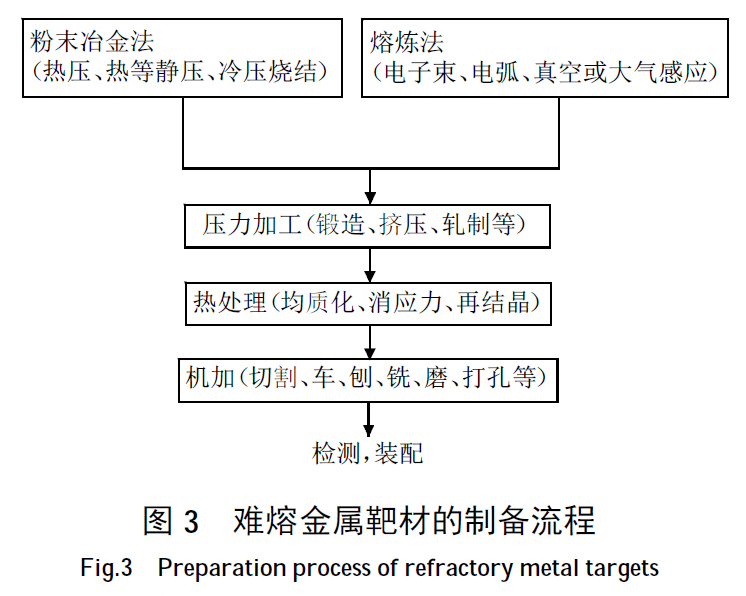

难熔金属溅射靶材的制备方法主要分为粉末冶金法和熔炼法,其中W、Mo多采用粉末冶金,而Ta、Nb 多采用熔炼法生产,具体工艺流程见图3。

3.1 粉末冶金法

粉末冶金法是适合制作难熔金属溅射靶材的传统方法。难熔金属熔点很高,该方法采用固\ 液相烧结,所以在远低于其熔点的温度下使其成型;生产合金靶材时,两种或两种以上的合金粉末通过混料机长时间混合均匀后加热压制,有效地杜绝了合金组元的偏析。另外一大优点是粉末冶金法制备的靶材晶粒较细,可达到100 滋m以下。一般粉末冶金法制

备的溅射靶材多采用冷等静压加烧结、热压烧结和热等静压三种方式。其中热等静压得到的致密度最高,前两种方法得到的靶材致密度则相对较低。因此提高粉末冶金烧结法制备靶材致密度是必须解决的关键技术之一。通过压力加工可有效改善粉末冶金靶材的致密度低的问题。魏修宇[7]研究了轧制变形量对粉末冶金钨靶材致密度的影响,随着变形增

大,致密度增加,最高可达99.5 %以上。朱琦[22]研究了挤压对粉末冶金钼管靶组织、性能以及致密度的影响,使钼管靶密度从烧结坯的9.8 g/cm3 增加到10.15 g/cm3,达到了高致密度的要求。

钨、钼溅射靶材大多采用粉末冶金方法制备,由于粉末冶金的提纯能力有限,因此原料必须为高纯粉末,另外在制备过程还要严格控制杂质元素的混入。目前国内高纯金属的提纯技术与工业发达国家的差距较大。郭让民[23]将仲钨酸铵重新氨溶中和,活性炭吸附结晶提纯,再经还原后制备出高纯W粉,可有效地深度去除杂质,纯度达99.99%以上。

3.2 熔炼法

熔炼法是制备难熔金属靶材另一种重要的方法,因为难熔金属的具有高熔点,多采用电子束、电弧熔炼。电子束熔炼具有高温、高升温速率、高真空等优点,适合提纯精炼各种难熔金属。电子束熔炼得到的金属铸锭致密,内部组织无孔隙、气孔,非常接近理论密度。但电子束熔炼有两大缺点:一是铸锭晶粒粗大;二是熔炼合金时对于组元蒸气压相差较大

情况下,会发生偏析现象。电弧熔炼适合熔炼合金,其铸锭致密度也非常高,但提纯效果不及电子束熔炼。由于熔炼法得到的靶材晶粒粗大,通过压力加工和热处理可使晶粒变细,并得到一定晶粒取向的组织。刘宁[14]研究了钽靶中{110}、{100} 、{111}三种织构的溅射速率关系,提出采用热锻造强塑性变形工艺对Ta 靶进行加工,使其具有更均匀的织构组分。

宜楠[13]通过对电子束熔炼、锻造、轧制、热处理等关键工艺进行优化调整,获得了织构以{111}型为主晶粒尺寸小于100 滋m性能优良的钽靶。王国栋[17]研究了电子束熔炼的高纯铌锭在加热1 100 益高温镦造再通过换向轧制制备的Nb 靶材,其晶粒取向一致,晶粒大小分布均匀。笔者对纯Nb 板靶材也进行了一系列试验。电子束熔炼的粗大晶粒纯Nb 铸锭通过锻造、退火、再经60 %变形量的轧制,再进行约1 200 益左右的成品退火得到7.5 级晶粒度(平均晶粒数为1 400 个/mm2),组织均匀、性能优良的纯Nb靶材。

4 、结语

近些年来,我国研究生产溅射靶材的单位企业在制备技术、产品品种等方面都有非常大的进步。打破了高端靶材长期依赖进口的局面。研发生产靶材的中小型民营企业也取得了很大成果。薄膜市场需求的快速发展,溅射靶材品种要求也越来越多,加速了更新换代周期,传统工艺也慢慢不能满足要求,需要对工艺进行优化和革新。今后的发展方向是要引

入新方法新工艺来解决靶材在溅射过程中微粒飞溅、利用率和导磁率等问题。靶材的目的是溅镀薄膜,只研究靶材远远不够,需要将靶材与薄膜两种研究结合起来,努力促进靶材制备技术的革新与发展。

参考文献:

[1] 陈海峰,薛莹洁.国内外磁控溅射靶材的研究进展[J].表面技术,2016,45(10):56-63.

CHEN Haifeng,XUE Yingjie. Research progress of magnetronsputtering target at home and abroad [J]. Surface Technology,2016,45(10):56-63.

[2] 刘志坚,陈远星,黄伟嘉,等. 溅射靶材的应用及制备初探[J].南方金属,2003(6):23-24.

LIU Zhijian,CHEN Yuanxing,HUANG Weijia,et al.Manufactureand application of sputtering target materials [J].Southern Metals,2003(6):23-24.

[3] 金永中,刘东亮,陈建.溅射靶材的制备及应用研究[J].四川理工学院学报(自然科学版),2005,18(3):22-24.

JINYongzhong,LIUDongliang,CHENJian.Studying on manufactureand application of sputtering target materials [J].Journal of SichuanUniversity of Science & Engineering (Natural Science Edition),2005,18(3):22-24.

[4] 储志强.国内外磁控溅射靶材的现状及发展趋势[J].金属材料与冶金工程,2011(4):44-49.

CHU Zhiqiang. The present status and development trend of mag netron sputtering target at home and abroad[J]. Metal Materials and Metallurgy Engineering,2011(4):44-49.

[5] 殷为宏,汤慧萍.难熔金属材料与工程应用[M].北京:冶金工业出版社,2012:253.

[6] 王大勇,顾小龙.靶材制备研究现状及研发趋势[J].浙江冶金,2007(4):1-9.

WANG Dayong,GU Xiaolong. Research Status and DevelopmentTrend of Target Preparation [J]. Journal of Zhejiang Metallurgy,2007(4):1-9.

[7] 魏修宇.半导体用高纯钨靶材的制备技术与应用[J].硬质合金,2017,34(5):353-359.

WEI Xiuyu.Preparation technology and application of high puritytungsten target for semiconductor [J].Cemented Carbide,2017,34(5):353-359.

[8] 尚再艳,江轩,李勇军,等.集成电路制造用溅射靶材[J].稀有金属,2016,29(4):475-477.

SHANG Zaiyan,JIANG Xuan,LI Yongjun,et al. Sputtering targetsused in integrated circuit [J]. Chinese Journal of Rare Metals,2016,29(4):475-477.

[9] 迟伟光,张凤戈,王铁军,等.溅射靶材的应用及发展前景[J].新材料产业,2010(11):6-11.

CHI Weiguang,ZHANG Fengge,WANG Tiejun,et al.Applicationanddevelopmentprospectofsputteringtargets[J].AdvancedMaterialsIndustry,2010(11):6-11.

[10] 安耿,李晶,刘仁智,等.钼溅射靶材的应用、制备及发展[J].中国钼业,2011,35(2):45-48.

AN Geng,LI Jing,LIU Renzhi,et al. The application,manufacture原anddeveloping trend ofmolybdenum sputtering target [J]. ChinaMolybdenumIndustry,2011,35(2):45-48.

[11] 沈晓月. 磁控溅射法制备CIGS 薄膜光伏电池Mo 背电极的研究[D].大连:大连工业大学,2013.

SHEN Xiaoyue. Study on Mo back electrode of CIGS thin filmphotovoltaic cells prepared by magnetron sputtering [D]. Dalian:Dalian Polytechnic University,2013.

[12] 安泰科技股份有限公司.高纯度、高致密度、大尺寸钼合金靶材的制备方法:CN105525260A[P]. 2013-09-25.

[13] 宜楠,权振兴,赵鸿磊,等.集成电路用钽溅射靶材制备工艺研究[J].材料开发与应用,2016,31(3):71-75.

YI Nan,QUAN Zhenxing,ZHAO Honglei,et al. Research onprocessing of tantalum target for sputtering to LSIS[J]. Developmentand Application of Materials,2016,31(3):71-75.

[14] 刘宁,杨辉,姚力军,等.集成电路用大尺寸高纯钽靶材的制备工艺进展[J].集成电路应用,2018,35(2):24-28.

LIU Ning,YANG Hui,YAO Lijun,et al.The progresses onfabrication of large size high-purity tantalum targets for integratedcircuits[J]. Applications of IC,2018,35(2):24-28.

[15] 潘伦桃,李彬,郑爱国,等.钽在集成电路中的应用[J].稀有金属,2003,27(1):28-34.

PAN Luntao,LI Bin,ZHENG Aiguo,et al. Application of tantalumto LSIC[J].Chinese Journal of Rare Metals,2003,27(1):28-34.

[16] 郝小雷. 组织均匀钽溅射靶材的制备现状[J]. 山东工业技术,2017(18):63-63.

HAO Xiaolei. Preparation status of tissue homogeneous tantalumsputtering targets [J].Shandong Industrial Technology,2017(18):63-63.

[17] 王国栋,王艳,李高林,等.溅射用优质铌靶材的制备[J].稀有金属材料与工程,2008(4):533-536.

WANGGuodong,WANGYan,LIGaolin,etal.Processingofniobiumtarget for sputting [J]. Rare Metal Materials and Engineering,2008(4):533-536.

[18] 李兆博,张春恒,李桂鹏,等.溅射镀膜用铌靶材晶粒尺寸控制工艺研究[J]. 材料开发与应用,2010,25(6):33-35.

LI Zhaobo,ZHANG Chunheng,LI Guipeng,et al. Research ongrain size controlling process of niobium target used for sputteringand coating[J]. Development and Application of Materials,2010,25(6):33-35.

[19] 张国军,汪凯,李桂鹏,等.旋转镀膜铌靶材加工工艺研究[J].材料开发与应用,2014,29(6):54-57.

ZHANG GuoJun,WANG Kai,LI Guipeng,et al. Processing technology of spin coating process niobium target [J]. Development andApplication of Materials,2014,29(6):54-57.

[20] 贾国斌,冯寅楠,贾英.磁控溅射用难熔金属靶材制作、应用与发展[J].金属功能材料,2016,23(6):48-52.

JIA Guobin,FENG Yinnan,JIA Ying.Manufacture,application anddevelopment of refractory metal target used on magnetron sputtering[J]. Metallic Functional Materials,2016,23(6):48-52.

[21] 杨帆,王快社,胡平,等.高纯钼溅射靶材的研究现状及发展趋势[J].热加工工艺,2013(24):10-12.

YANG Fan,WANG Kuaishe,HU Ping,et al. Research status anddevelopment trend of high purity molybdenum sputtering targetmaterial[J]. Hot Working Technology,2013(24):10-12.

[22] 朱琦,王林,杨秦莉,等.钼管靶材的挤压理论与组织性能分析[J].中国钼业,2014(4):50-53.

ZHU Qi,WANG Lin,YANG Qinli,et al. Extrusion theory andanalysis on microstructure and properties of molybdenum tubetarget[J]. China MolybdenumIndustry,2014(4):50-53.

[23] 郭让民.高纯钨溅射靶材制取工艺研究[J].中国钼业,1997(增刊1):39-41.

GUORangmin. Study on preparation of high pure tungsten materials[J]. China MolybdenumIndustry,1997(supply1):39-41.

相关链接