引言

3D打印又称增材制造,是快速成型技术的一种,以数字模型文件为基础,将可黏合材料使用逐层打印的方法构造物体的技术[1]。而生物3D打印技术则是在此基础上与生物医学相结合产生的一种新兴技术[2]。它是以细胞、活性分子和生物材料为基本成型单元,通过受控组装完成器官、组织和仿生产品的制造科学和技术的总称[3],是传统制造行业转向高端制造产业的关键技术之一,也是制造学科与医学、信息、生物和材料等学科交叉融合的一个新兴研究方向,可应用于骨科、心脑血管、口腔医学、皮肤科、神经外科、药物筛选以及药物控释等方面,具有广阔的应用前景[4-11]。

近年来,随着科学技术的发展,生物3D打印的各种新兴技术层出不穷,按照打印原理的不同生物3D打印技术可细分为光固化生物3D打印技术、挤出式生物3D打印技术、喷墨式生物3D打印技术以及激光直写式生物3D打印技术[12-14]。

光固化生物3D打印技术是通过光选择性交联生物墨水使其固化的方式进行打印,根据成型方式的不同分为立体光刻(SLA)和数字光处理(DLP)。

本研究主要介绍了DLP生物3D打印技术,并对其应用进行综述。

1、DLP生物3D打印技术概念

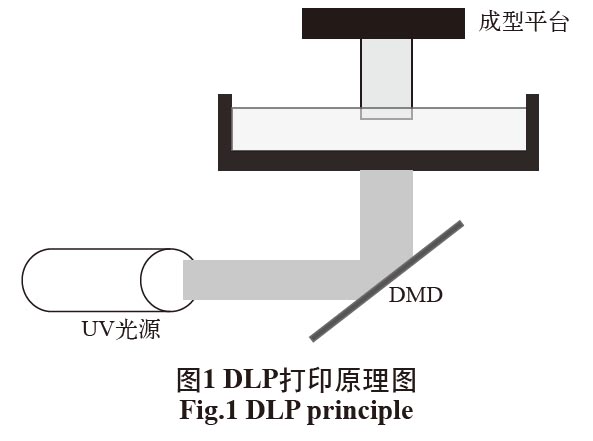

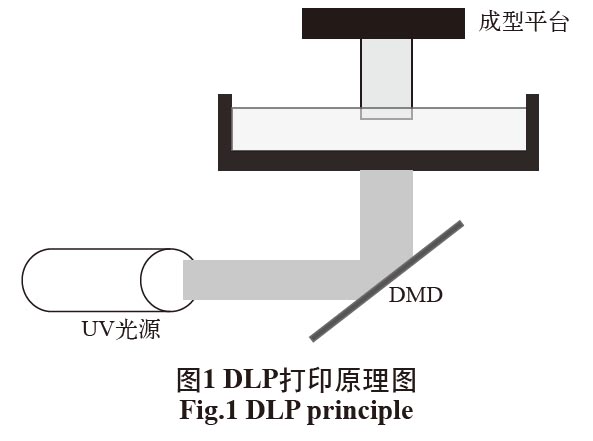

DLP生物 3D打印技术是将影像信号经过数字处理后,经过数字微镜元件(DMD)光投影出来,完成数字信息显示的技术,其打印原理是通过光选择性交联生物墨水固化成型的方法进行打印。基于这种技术开发了DLP 生物3D打印技术。相较于SLA类型打印机使用的点光源,DLP类型打印机采用的是面光源,如图1所示。紫外光透过DMD形成二维图案,

照向光固化的生物墨水,具有特定图案的紫外光与溶解的自由基光引发剂相互作用使生物墨水固化成特定的图案,然后移动打印平台,在下一层重复这一过程。这种打印技术利用面光源对可见光交联生物墨水进行固化,单次照射即可成型一个面,而且仅需要一个轴移动,设备结构简单,易于控制,打印速度快,成型精度高[15-16]。

2、DLP生物3D打印材料

由于DLP生物 3D打印技术的控制原理简单、使用的材料生物相容性较高、打印条件温和、能够构建复杂的微小组织结构等原因,十分适合生物3D打印。而这一技术的应用与发展对打印材料也提出了更高的要求,不仅要满足光固化的要求,固化后还要具有一定的机械强度,以及能够支持细胞生长、增殖和黏附等过程的生理环境,因此光固化的生物墨水的研发也十分重要[17-18]。

传统的光固化打印设备是利用紫外光固化光敏材料,形成固体或凝胶[19]。组织工程上常用生物相容性较好的水凝胶作为打印材料,主要由可聚合的低聚物和自由基光引发剂组成。材料的固化过程主要是三个步骤,首先受到紫外光照射形成自由基,然后自由基与单体的双键结合形成交联网络,最后随着交联过程中共价键的形成而终止聚合过程。自由基光引发剂是固化材料的重要组分,受到光照之后能够分解为自由基或阳离子,而引发聚合反应[20-22]。常用的光固化生物材料一般分为天然生物材料、合成生物材料和复合生物材料。其中天然生物材料有甲基丙烯酸明胶(GelMA)、硫醇-烯明胶[4]、丝素蛋白[23]等。合成生物材料有聚乙二醇二丙烯酸酯(PEGDA)[24]、聚碳酸酯丙烯酸酯及其衍生物[25-27]。一般使用苯基-2, 4, 6-三甲基苯甲酰膦酸锂(LAP)、I2959等作为光引发剂[28]。

3、DLP生物3D打印技术在医学领域的应用

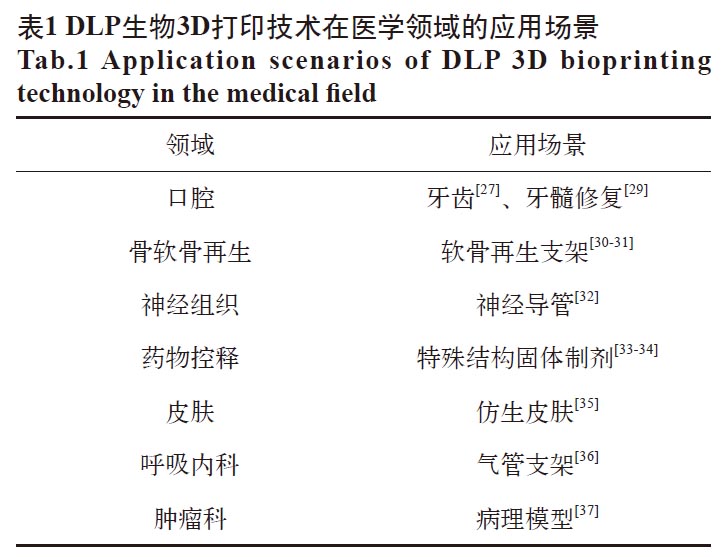

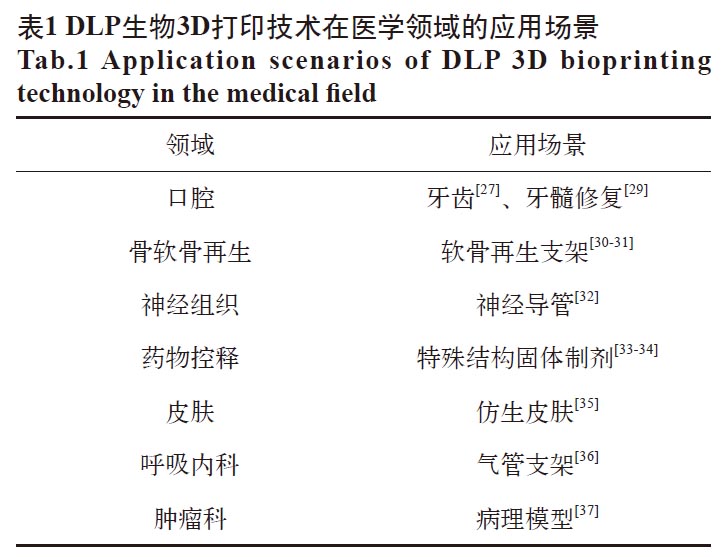

DLP 生物3D打印技术由于其良好的成型性,受到愈来愈多的关注,在医学领域具有广泛的应用场景,具体应用场景见表1。

3.1 仿生牙齿及牙髓修复

DLP打印技术由于其独特的成型特点,其精度受DLP投影光机的分辨率、成型范围以及单次固化层厚的影响,投影光机分辨率越高、成型范围越小且层厚越小打印精度就越高。因此DLP打印技术适合打印高精度的小形物品,在定制个性化牙科器械方面具有得天独厚的优势。多普勒实验室材料科学与技术研究所的Sonja Baumgartner团队[38]提出了一种利用DLP打印技术制造仿生牙齿的方法,经实验证明利用该方法打印的牙齿可以满足医用修复体所需精度以及生物相容性。牙髓组织位于牙齿内部的牙髓腔内,包括神经、淋巴、血管和早牙本质细胞等,具有感觉、保护、营养以及形成牙本质的能力。由于牙髓组织被坚硬的牙本质包裹,没有有效的侧枝循环等,导致牙髓发生炎症或受到损伤后难以恢复。

传统的治疗方法是使用根管治疗,这种方式可能会导致牙髓坏死、牙齿断裂等,存在一定的风险。浙江大学医学院欧阳宏伟教授团队[29]采用DLP打印技术构建搭载间充质干细胞(hDPSC)的GelMA微球为细胞提供有利的增殖环境。hDPSC在体内具备形成血管与神经以及牙本质细胞的能力,可用于构建组织工程牙髓使牙髓再生,是治疗牙髓疾病理想的

治疗方法。因此,DLP生物3D打印技术在定制个性化齿具以及制造包裹着细胞的载细胞微球方面有着一定的优势,也为治疗牙齿疾病提供了理想的治疗方法。

3.2 组织工程软骨修复和再生

软骨缺损的修复在临床治疗中具有很高的挑战性。由于生物3D打印技术具有优秀的个性化定制的特点,这种技术为组织工程软骨再生和修复提供了新思路[39-40]。支架是组织工程的核心,对软骨再生有着至关重要的影响[41]。临床上要求,软骨组织工程支架要有良好的生物相容性,使支架能够植入病患体内,细胞能够在支架上生长增殖,并且支架能够在体内降解[42-43],而DLP生物3D打印技术使用的生物墨水恰好满足这一特性[44-45]。四川大学华西医院的苟马玲及其团队[30]设计了一种无创的体内生物3D打印方法。这种方法是将光聚合的生物墨水注射到体内,再使用具有特定图案的近红外光照射使其在体内原位固化成型。并且利用该方法打印出了一个可用于软骨修复的个性化的耳软骨支架。该研

究为体内原位生物打印提供了实例验证,为医学生物3D打印提供了新的方法,推动了原位微创打印的发展。

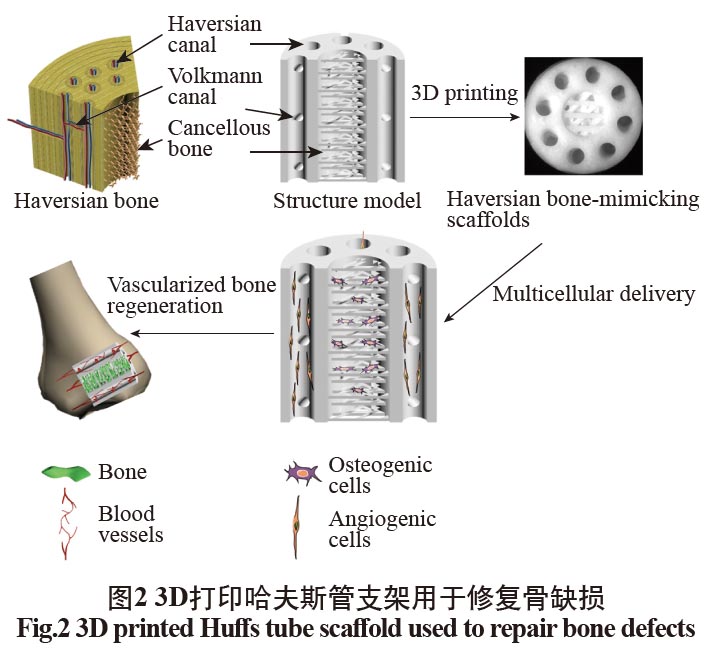

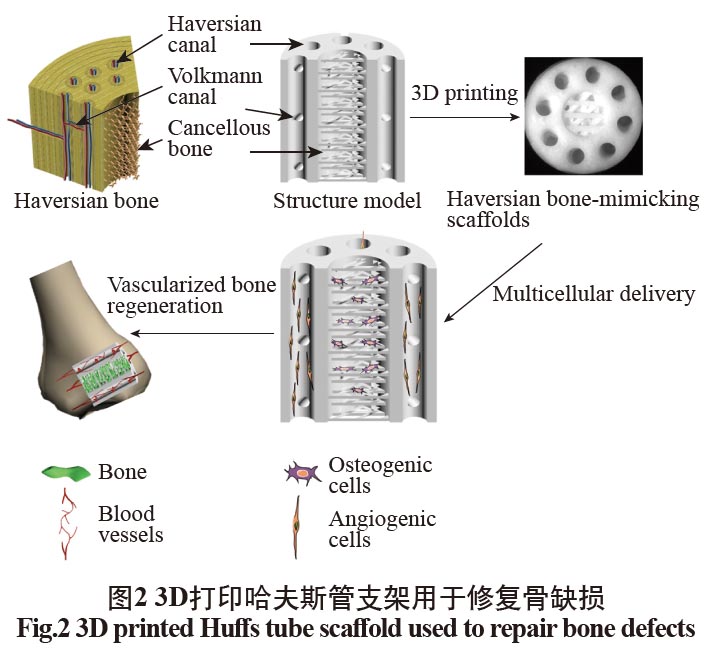

人体骨组织除了具有支撑、保护和运动的作用,还有造血及新陈代谢的作用[31]。由于人体的骨组织结构复杂,传统的支具并不能很好地代替天然骨。理想的情况是使损伤部位再生或者制造能够生长增殖、具有血运的仿生骨组织结构。而通过3D打印的方法,模拟天然复杂的骨组织结构进行组织再生,也为组织工程再生提供了一种新的研究方法。

陈清华[46]使用具有生物活性的羟基磷灰石,利用光固化生物3D打印技术制造出复杂多孔仿生骨修复支架,促进骨组织修复,并恢复其功能。组织工程支架的结构对于模拟天然骨组织具有重要的意义,中国科学院上海硅酸盐研究所的吴成铁教授团队[47]利用DLP打印技术,将生物陶瓷材料制成具有复杂结构的哈弗斯管支架,如图2所示,支架的抗压强度和孔隙率可以通过更改哈夫斯结构的参数来控制。并通过对其进行体外诱导成骨、生成血管和分化神经,发现其在体内体外都有着良好的输送细胞的能力,可以加速成骨和血管再生,这项研究通过模拟天然复杂的骨组织结构进行组织再生,为组织工程再生提供了一种新的研究方法。

3.3 神经组织修复

神经组织是神经系统的基本组成部分之一,结构及其功能都十分复杂,当神经组织受到损伤后由于其微小且复杂的结构,使用传统的治疗方法难以进行修复。而光固化打印技术可以制造微小精密的水凝胶结构,可以用来制造用于修复神经组织的神经导管,为修复神经组织提供了一种理想的方法。

近年来,使用3D打印技术制造可降解的神经组织导管引导神经组织修复的方法成为热点。由于DLP技术的发展,可制造高分辨率、高精度的微小水凝胶结构,因此也适用于神经组织的修复。浙江大学医学院附属儿童医院叶文松主任团队[32]研发一种以GelMA为打印材料,LAP为光引发剂,通过DLP技术用于打印周围神经再生的神经导管的方法。其团队

在研究中利用DLP生物打印技术成功制备了不同内径的多通道神经导管支架,并通过体外培养实验证明,神经细胞可以沿神经导管存活、增殖和迁移,神经导管具有良好的生物相容性而且可以引导周围神经修复,在神经组织再生方面具有巨大的潜力。脊柱骨折或锥体错位会导致脊髓或神经压迫和挫伤,难以完全治愈。美国加州大学神经科学教授Mark

Tuszynski和纳米工程系陈绍琛教授团队合作[48],利用一种微型连续投影光固化打印的方法制造复杂的中枢神经系统结构,促进损伤的神经组织修复。并在研究中将支架植入大鼠脊髓损伤的位置,几个月后大鼠损伤的脊髓组织被修复,且运动能力恢复。

3.4 药物控释

DLP 生物3D打印技术能够制造具有独特结构的产品,可用于个性化植入,在个性化医疗领域是一种很有前途的技术,应用前景十分广阔。近些年来,DLP技术在药物控释方面也有一定的进展。贝尔格莱德大学药学院Mirjana Krkobabić教授团队[33]以扑热息痛(对乙酰氨基酚)为模形药物,PEGDA为光聚合物,二苯基(2,4,6-三甲基苯甲酰基)氧化膦为光引发剂,利用DLP技术制备口服药物固体制剂,在其中加入合适的造孔剂打印药物释放效率可控的扑热息痛片和茶碱控释片。浙江工业大学杨根生教授及其团队[34]使用PEGDA为光聚合物,二苯基(2,4,6-三甲基苯甲酰基)氧化膦为光引发剂,利用DLP技术制造了可用于药物传递和控释的内植物。

生长因子在组织再生过程中有着十分关键的作用,调节生长因子的释放与传递速率可以加快组织工程再生。加州大学圣迭戈分校的陈绍琛教授团队[49]提出了一种利用DLP 生物3D打印技术制备出有着独特结构的水凝胶,从而控制水凝胶中生长因子释放速率的方法,验证了优先释放指定生长因子的可能性。将药物制造成特殊结构的固体制剂可以控制药物靶向定量释放,而光固化技术在制造微小的精密结构方面具有一定优势。因此,可以利用这种技术制造药物控释片。

3.5 仿生皮肤

皮肤是人体最大的器官,容易损伤,造成感染[50]。

由于皮肤自我修复能力有限,当其受到严重损伤时,难以完全愈合。因此当皮肤受到严重损伤时需要供体皮肤移植治疗。但是,由于供体皮肤来源有限,且异体移植可能会造成排异或感染,因此,利用3D打印技术制造仿生皮肤有着广阔的前景,DLP技术由于其面成型的原理,比较适合皮肤打印[51]。

浙江大学医学院欧阳宏伟教授团队[35]提出了一种利用仿生生物墨水和DLP 生物3D打印技术打印仿生活性皮肤的新方法,团队使用GelMA与丁酰胺交联的透明质酸,并以LAP为光引发剂,组成凝胶生物墨水,并通过DLP打印技术制造了仿生皮肤,并在体内实验中证明该方法制造的活性皮肤具有皮肤的功能,而且可以促进真皮再生和血管形成。光固化

生物3D打印技术在制造仿生皮肤方面有着一定的优势。而现阶段这项技术的关键除了打印设备,更重要的是所使用的生物材料,不仅具有良好的生物相容性,而且能够促进细胞在人体裸漏的皮肤表面生长增殖,最后能够分解或被人体吸收。

3.6 气管支架

气管的病变会引起人体呼吸系统疾病,造成呼吸困难,严重可危及生命。当气管发生堵塞时一般采用植入气道支架的治疗方法。传统的气道支架是硅胶管,植入和移除比较困难,可能会对人体内其他组织造成损伤[52-53]。因此,利用生物3D打印技术制造的可降解生物支架应运而生[54]。而DLP技术由于其打印模型精度更高、尺寸更小,苏黎世联邦理工

学院的Nevena Paunović等[36]提出了一种利用DLP生物3D打印技术制造双聚合物生物支架的方法,并利用该方法制造了支架,研究发现该支架具有可调的弹性性能、适当的生物降解性和良好的生物相容性。韩国翰林大学医学院的Chan Hum Park团队[55]首次合成了甲基丙烯酸缩水甘油酯改性丝素蛋白(Silk-GMA)用于光固化生物打印,研究发现这种材料具有良好的光固化打印能力、成软骨能力以及软骨所需要的力学性能。研究人员展示了将含有兔软骨细胞的Silk-GMA水凝胶打印的人工气管植入气管缺损的兔体内的实验,结果表明凝胶支架能够替代气管的缺损部分使气管再生[56]。浙江大学机械工程学院的姚鑫骅团队[57]提出了利用DLP生物3D打印技术,制备一种带有纤毛上皮的柔性多孔手性气管支架,以减少气管支架植入带来的并发症。该支架与普通硅胶支架相比具有更好的抗移性和通气性,内壁上的纤毛上皮也可以防止黏液堵塞。北京航空航天大学樊瑜波教授等[58]利用DLP技术制造了丙烯酸酯材料的气管支架并用鱼鳞胶原蛋白将其表面进行改性,提高了气管支架的生物相容性。并通过水接触角实验和细胞培养证明了该复合气管支架的生物相容性良好。

3.7 肿瘤治疗

肿瘤是一个具有多种细胞类型的复杂生态系统,是包含多种细胞类型以及相互作用的复杂组织。目前,大多数癌症的药物筛选都是使用2D培养肿瘤细胞和动物模型进行评估,这种模型的反应与人的反应并不匹配[59]。而利用光固化生物3D打印的方法构建仿生组织模形相较于传统的2D培养可以更明显的展示出肿瘤的生长增殖情况、药物作用机理以及免疫相互作用等,为未来癌症治疗提供了新思路[60]。DLP技术相较于其他种类的打印方式精度更高、可打印结构更复杂,因此适合打印细胞瘤这种复杂结构。Jeremy N. Rich等[37]利用DLP 生物3D打印和可见光交联的天然细胞外基质衍生物构建了胶质母细胞瘤的3D仿生微环境。这有助于人们研究肿瘤与免疫的相互作用,寻找治疗方法。也可用于高通量的药物筛选工作,推动了肿瘤治疗的发展,为攻克肿瘤这一难题开拓了视野。

4、结语与展望

生物3D打印技术是传统增材制造与生物医学相结合的新兴技术,是传统制造行业转向高端制造领域的标志性技术,是多学科交叉融合的新兴研究方向,可用于制造新形植入物、仿生器官以及病理模型等,对于传统制造行业和生物医疗都是一场新的变革。本文着重讨论了DLP生物3D打印技术研究现状,并综述了其在仿生牙齿、软骨再生、神经组织修复、药物控释、仿生皮肤、气管支架、肿瘤治疗等方面的应用。这种技术由于其良好的生物相容性且打印均匀、精度高、速度快,为组织工程修复和再生方面提供了新的研究思路,为新型生物制造技术的发展开辟了新的道路。但本文仅宽泛的讨论了DLP生物3D打印技术在医学领域的应用情况,对于光源设计、设备结构设计和材料具体性质等情况未进行针对性介绍。

尽管DLP生物3D打印技术发展迅速,已经能够制造出高度仿生,具有生物活性的组织结构,但是大部分的研究都处于实验室的动物实验身上,真正可用于移植的人体器官并应用于临床仍面临巨大的挑战。目前这种技术所使用的打印材料主要聚焦于生物凝胶,用于制造具有功能性的组织。然而,诱导植入物分化为功能性组织仍然存在一定瓶颈。此外,对于生物3D打印的标准体系仍然不健全,而且医疗准入制度的门槛也比较高。这些原因也限制了生物3D打印技术应用于临床。因此,要想这项技术在医学领域大放异彩,不仅需要开发具有良好生物相容性、可降解性、生物力学性能的材料,也要建立更加完善、更加健全的标准体系和监管措施。

参考文献

[1] 贺永, 高庆, 刘安, 等. 生物3D打印——从形似到神似[J]. 浙江大学学报:工学版, 2019, 53(3): 6-18.

HE Yong, GAO Qing, LIU An, et al. 3D Bioprinting:from Structure to Function [J]. Journal of ZhejiangUniversity (Engineering Science), 2019, 53(3): 6-18.

[2] CARLOS M, SANDRA C, B B M, et al. Bioprinting:from Tissue and Organ Development to in VitroModels [J]. Chemical Reviews, 2020, 120(19):10547-10607.

[3] CHUN H J, REIS R L, MOTTA A, et al. BiomimickedBiomaterials [M]. Springer, Singapore, 2020, DOI:10.1007/978-981-15-3262-7.

[4] YU C, MILLER K L, SCHIMELMAN J, et al.A Sequential 3D Bioprinting and OrthogonalBioconjugation Approach for Precision TissueEngineering [J]. Biomaterials, 2020: 120294.

[5] OZBOLAT I, YU Y. Bioprinting toward OrganFabrication: Challenges and Future Trends [J]. IEEETransactions on Biomedical Engineering, 2013, 60(3):691-699.

[6] MAGIN C M, ALGE D L, ANSETH K S. Bio-inspired3D Microenvironments: A New Dimension in TissueEngineering [J]. Biomedical Materials, 2016, 11(2):022001.

[7] GU Z, FU J, LIN H, et al. Development of 3DBioprinting: from Printing Methods to BiomedicalApplications [J]. Asian Journal of PharmaceuticalSciences, 2020, 15(5): 529-557.

[8] ANDREW C D, PRENDERGAST M E, ALXE J H, etal. Bioprinting for the Biologist [J]. Cell, 2021, 184(1):18-32.

[9] 胡堃, 危岩, 李路海, 等. 3D打印技术在生物医用材料领域的应用[J]. 新材料产业, 2014, (8): 33-39.

HU Kun, WEI Yen, LI Lu-hai, et al. Application of3D Printing Technology in Biomedical Materials [J].Advanced Materials Industry, 2014, (8): 33-39.

[10] 王维治, 宫玲, 李文玉, 等. 3D打印技术在医学领域的应用[J]. 中国社区医师, 2018, 34(29): 16-18.

WANG Wei-zhi, GONG Ling, LI Wen-yu, et al.Application of 3D Printing Technology in Medical Field[J]. Chinese Community Doctors, 2018, 34(29): 16-18.

[11] 张亮, 邱宏. 3D打印技术在医学领域的应用[J]. 中国医学装备, 2018, 15(6): 154-157.

ZHANG Liang, QIU Hong. The Application of 3DPrinting Technique on the Medical Field [J]. ChinaMedical Equipment, 2018, 15(6): 154-157.

[12] RAMAN R, BASHIR R. Stereolithographic 3DBioprinting for Biomedical Applications [M]. Essentialsof 3D Biofabrication and Translation, 2015: 89-121.

[13] WANG Z J, ABDULLA R, PARKER B, et al. A Simpleand High-Resolution Stereolithography-Based 3DBioprinting System Using Visible Light Crosslinkable

Bioinks [J]. Biofabrication, 2015, 7(4): 045009.

[14] PENG Z, HAOXUAN W, PENG W, et al. Lightweight3D Bioprinting with Point by Point Photocuring [J].Bioactive Materials, 2021, 6(5): 1402-1412.

[15] YUAN S, KANG Y, JING N, et al. Modeling thePrintability of Photocuring and Strength AdjustableHydrogel Bioink during Projection-based 3DBioprinting [J]. Biofabrication, 2021, 13(3): 035032.

[16] BERNAL P N, DELROT P, LOTERIE D, et al.Volumetric Bioprinting of Complex Living-TissueConstructs within Seconds [J]. Advanced Materials,2019, 31(42): 1904209.

[17] XU H, CASILLAS J, KRISHNAMOORTHY S, et al.Effects of Irgacure 2959 and Lithium Phenyl-2,4,6-trimethylbenzoylphosphinate on Cell Viability, Physical

Properties, and Microstructure in 3D Bioprinting ofVascular-Like Constructs [J]. Biomedical Materials,2020, 15(5): 55012-55021.

[18] HE Y, YANG F F, ZHAO H M, et al. Research onthe Printability of Hydrogels in 3D Bioprinting [J].Scientific Reports, 2016, 6(6): 29977.

[19] ZHAO Y, TAO X, LI X, et al. Novel Self‐Initiating UVCurableAcrylate Monomers [J]. Journal of AppliedPolymer Science, 2020, 137(44): 49356.

[20] NIE J, FU J, HE Y. Hydrogels: The Next GenerationBody Materials for Microfluidic Chips? [J]. Small,2020, 16(46): 2003797.

[21] BEDELL M L, NAVARA A M, DU Y Y, et al. PolymericSystems for Bioprinting [J]. Chemical Reviews, 2020,120(19): 10744-10792.

[22] XUAN L, JIE T, JINLU L, et al. 3D Printing EnabledCustomization of Functional Microgels [J]. ACSApplied Materials & Interfaces, 2019, 11(13): 12209-12215.

[23] KIM S H, YEON Y K, LEE J M, et al. PreciselyPrintable and Biocompatible Silk Fibroin Bioinkfor Digital Light Processing 3D Printing [J]. NatureCommunications, 2018, 9(1): 1620.

[24] MAU R, NAZIR J, JOHN S, et al. Preliminary Studyon 3D Printing of PEGDA Hydrogels for Frontal SinusImplants Using Digital Light Processing (DLP) [J].

Current Directions in Biomedical Engineering, 2019,5(1): 249-252.

[25] WANG P, BERRY D, SONG Z, et al. 3D Printingof a Biocompatible Double Network Elastomer withDigital Control of Mechanical Properties [J]. Advanced

Functional Materials, 2020: 1910391.

[26] HUANG X, ZHANG Y, LI F, et al. Highly EfficientAlginate‐Based Macromolecular Photoinitiator forCrosslinking and Toughening Gelatin Hydrogels [J].Journal of Polymer Science, 2020, 58(10): 1439-1449.

[27] BAUMGARTNER S, GMEINER R, SCHÖNHERRJ A, et al. Stereolithography-Based AdditiveManufacturing of Lithium Disilicate Glass Ceramicfor Dental Applications [J]. Materials Science &Engineering C, 2020, 116: 111180.

[28] XU H, CASILLAS J, KRISHNAMOORTHY S, etal. Effects of Irgacure 2959 and Lithium Phenyl-2,4,6-Trimethylbenzoylphosphinate on Cell Viability,Physical Properties, and Microstructure in 3DBioprinting of Vascular-Like Constructs [J]. BiomedicalMaterials, 2020, 15(5): 55012-55021.

[29] 龚佳幸. 基于DLP打印技术的组织工程牙髓重建及其生物学性能评估[D]. 杭州: 浙江大学, 2020.

GONG Jia-xing. Tissue Engineered EndodonticReconstruction Based on DLP Printing Technology andBiological Performance Evaluation [D]. Hangzhou:Zhejiang University, 2020.

[30] CHEN Y, ZHANG J, LIU X, et al. Noninvasive in Vivo3D Bioprinting [J]. Science Advances, 2020, 6(23):a7406.

[31] KAI L, FANGYUAN Z, DAZHI W, et al. Silkworm-Inspired Electrohydrodynamic Jet 3D Printing ofComposite Scaffold with Ordered Cell Scale Fibers forBone Tissue Engineering [J]. International Journal ofBiological Macromolecules, 2021, 172: 124-132.

[32] YE W, LI H, YU K, et al. 3D Printing of GelatinMethacrylate-Based Nerve Guidance Conduits withMultiple Channels [J]. Materials & Design, 2020, 192:

108757.

[33] KRKOBABIĆ M, MEDAREVIĆ D, CVIJIĆ S, et al.Hydrophilic Excipients in Digital Light Processing(DLP) Printing of Sustained Release Tablets: Impacton Internal Structure and Drug Dissolution Rate [J].International Journal of Pharmaceutics, 2019, 572:118790.

[34] YANG Y, ZHOU Y J, LIN X, et al. Printability ofExternal and Internal Structures Based on Digital LightProcessing 3D Printing Technique [J]. Pharmaceutics,

2020, 12(3): 207-223.

[35] ZHOU F, YI H, LIANG R, et al. Rapid Printing of Bioinspired3D Tissue Constructs for Skin Regeneration [J].Biomaterials, 2020, 258: 120287.

[36] PAUNOVI N, BAO Y, COULTER F B, et al. DigitalLight 3D Printing of Customized BioresorbableAirway Stents with Elastomeric Properties [J]. Science Advances, 2021, 7(6): e9499.

[37] MIN T, QI X, C G R, et al. Three-DimensionalBioprinted Glioblastoma Microenvironments ModelCellular Dependencies and Immune Interactions [J].

Cell Research, 2020, 30(10): 833-853.

[38] BAUMGARTNER S, GMEINER R, SCHNHERR J A,et al. Stereolithography-Based Additive Manufacturingof Lithium Disilicate Glass Ceramic for Dental Applications [J]. Materials Science and Engineering C,2020, 116: 111180.

[39] SHAO H, KE X, LIU A, et al. Bone Regeneration in 3DPrinting Bioactive Ceramic Scaffolds with ImprovedTissue/Material Interface Pore Architecture in Thin-Wall

Bone Defect [J]. Biofabrication, 2017, 9(2): 025003.

[40] 胡堃, 王坤兰, 崔玉珠, 等. 3D打印矿化胶原基骨修复体降解及其生物学性能研究[J]. 数字印刷, 2021, (3):147-157.

HU Kun, WANG Kun-lan, CUI Yu-zhu, et al. Study on the Degradation and Biological Properties of 3D Printing Mineralized Collagen-Based Bone Repair Materials [J]. Digital Printing, 2021, (3): 147-157.

[41] 胡堃, 王峻东, 杨桂娟, 等. 3D打印智能仿生材料研究进展[J]. 数字印刷, 2020, (5): 1-15.

HU Kun, WANG Jun-dong, YANG Gui-juan, et al. Research Progress of 3D Printing Smart Bionic Materials [J]. Digital Printing, 2020, (5): 1-15.

[42] XIN S, TING W, SHU G. Applications of 3D Printed Bone Tissue Engineering Scaffolds in the Stem CellField [J]. Regenerative Therapy, 2021, 16: 63-72.

[43] XIA H, ZHAO D, ZHU H, et al. Lyophilized ScaffoldsFabricated from 3D-Printed Photocurable NaturalHydrogel for Cartilage Regeneration [J]. ACS Applied

Materials & Interfaces, 2018, 10(37): 31704-31715.

[44] QIAO U, LIU X, ZHOU X, et al. Gelatin TemplatedPolypeptide Co-Cross-Linked Hydrogel for BoneRegeneration [J]. Advanced Healthcare Materials, 2020,

9(1): e1901239.

[45] 胡苗苗, 胡堃, 崔玉珠, 等. 3D打印温敏性透明质酸基水凝胶研究[J]. 数字印刷, 2019, (6): 72-76.

HU Miao-miao, HU Kun, CUI Yu-zhu, et al.Preparation and Study of 3D Printing Thermosensitive Hyaluronic Acid-Based Hydrogels [J]. Digital Printing,2019, (6): 72-76.

[46] 陈清华. 基于光固化3D打印的颅骨植入物制备及其生物活性研究[D]. 济南: 山东大学, 2020.

CHEN Qing-hua. Preparation and Bioactivity of SkullImplants Based on Stereolithography [D]. Jinan:Shandong University, 2020.

[47] ZHANG M, LIN R, WANG X, et al. 3D Printing ofHaversian Bone–Mimicking Scaffolds for MulticellularDelivery in Bone Regeneration [J]. Science Advances,

2020, 6(12): eaaz6725.

[48] KOFFLER J, ZHU W, QU X, et al. Biomimetic3D-Printed Scaffolds for Spinal Cord Injury Repair [J].Nature Medicine, 2019, 25(2): 263-269.

[49] WANG P, BERRY D, MORAN A, et al. ControlledGrowth Factor Release in 3D‐Printed Hydrogels [J].

Advanced Healthcare Materials, 2020, 9(15): 1900977.[50] LING Z, CHUNMEI L, YIMEI L, et al. DiverseTreatments for Deep Burn Wounds: A Case Report [J].

Advances in Skin & Wound Care, 2021, 34(4): 1-6.

[51] SI X, XIANZHU Z, PING L, et al. A Gelatin-SulfonatedSilk Composite Scaffold Based on 3D PrintingTechnology Enhances Skin Regeneration by Stimulating

Epidermal Growth and Dermal Neovascularization [J].Scientific Reports, 2017, 7: 1-12.

[52] YING W, JINMING X, QI W, et al. ClinicalComparison of Airway Stent Placement in InterventionRoom and Operating Room [J]. Chinese Journal of Lung Cancer, 2020, 23(6): 451-459.

[53] SAHU S, MADAN K, MOHAN A, et al. Obstructive Fibrinous Tracheal Pseudomembrane Following Tracheal Stent Placement: An under Recognized Entity

[J]. Lung India, 2020, 37(5): 529-530.

[54] MELGOZA E L, VALLICROSA G, SERENÓ L,et al. Rapid Tooling Using 3D Printing System forManufacturing of Customized Tracheal Stent [J]. Rapid Prototyping Journal, 2014, 20(1): 1355-2546.

[55] HEE K S, KYU Y Y, MIN L J, et al. Precisely Printable and Biocompatible Silk Fibroin Bioink for Digital Light Processing 3D Printing [J]. Nature Communications,

2018, 9(1): 1-14.

[56] KIM S H, SEO Y B, YEON Y K, et al. 4D-Bioprinted Silk Hydrogels for Tissue Engineering [J]. Biomaterials,2020, 260: 120281.

[57] LIU J, YAO X, WANG Z, et al. A Flexible Porous Chiral Auxetic Tracheal Stent with Ciliated Epithelium[J]. Acta Biomaterialia, 2021, 124(1): 153-165.

[58] ZHOU G, HAN Q Y, TAI J, et al. Digital Light Procession Three-Dimensional Printing Acrylate/Collagen Composite Airway Stent for Tracheomalacia [J]. Journal of Bioactive and Compatible Polymers,2017, 32(4): 429-442.

[59] M O N E T R L , J E N N I F E R M . M o d u l a t i n g Microenvironments for Treating Glioblastoma [J].Current Tissue Microenvironment Reports, DOI:

10.1007/s43152-020-00010-z.

[60] PANG Y, MAO S S, YAO R, et al. TGF-β InducedEpithelial-Mesenchymal Transition in an AdvancedC e r v i c a l Tu m o r M o d e l b y 3 D P r i n t i n g [ J ] .

Biofabrication, 2018, 10(4): 044102.

主要作者

王赞(1978年-), 博士,副教授;主要研究方向为生物3D打印、智能制造。

WANG Zan, born in 1978. He got thedoctor degree and now is an assistantprofessor. His main research interests arebioprinting and intelligent manufacturing.

王金武(1971年-),博士,教授,主任医师;主要研究方向为3D打印康复辅具与骨关节内植物3D打印的临床转化,通过显微外科和定制式人工关节技术进行肩关节肿瘤的保肢治疗。

WANG Jin-wu, born in 1971. He got the doctor degree and nowis a professor and chief physician. His research directions areclinical transformation of 3D printing rehabilitation aids andbioprinting of bone and joint plants, and limb salvage treatmentof shoulder joint tumors through microsurgery and customizedartificial joint technology.

相关链接