TC4钛合金(Ti-6Al-4V)是国内外广泛使用的钛合金,含有6%(质量分数,下同)α相稳定元素Al和4%(质量分数,消停)β相稳定元素V,是典型的α+β钛合金,以双态、等轴、魏氏体和网篮组织为主。

TC4合金在20 ~400 ℃具有良好的综合性能(轻质、耐热、高强、抗氧化、耐腐蚀等),广泛用于航空发动机的风扇叶片、风扇盘和转子叶片。相比于传统铸造TC4 合金,3D打印TC4钛合金无需任何加工磨具,工艺快速简单,同时避免了TC4 合金成型加工困难的缺点,特别适合制造大型复杂钛合金关键结构件[1-2]。

在海洋性大气环境中,钛合金可以在表面形成稳定的氧化膜,同时具备良好的耐蚀性。然而,航空发动机用关键钛合金零部件长期服役于高温、高压、高湿、高盐及高速微动磨损等多重极端恶劣条件下,其耐蚀性可能会因恶劣服役环境的影响而大幅降低。研究表明:腐蚀环境、微观组织、化学元素含量和相的形态均会对钛合金的耐蚀性产生影响。张玮航等[3 ]研究了3D打印参数对TC4 合金耐蚀性的影响,结果表明,3D打印功率越低、扫描速率越慢,钛合金的耐蚀性越好;ALAGIC 等[4 ]的研究表明,与具有α+β两相组织的Ti-6Al-4V 合金相比,具有单相马氏体组织的Ti-13Nb-13Zr 合金的耐蚀性更好;何博文等[5]采用电化学腐蚀方法比较了3D打印钛合金与铸造钛合金的耐蚀性,结果表明,3D打印TC11钛合金的α+β网篮组织较锻件组织细小,具有更好的耐蚀性,双重退火热处理后,α相含量增多并粗化,耐蚀性略有下降。然而,已有文献大多针对打印参数或者单一热处理工艺对钛合金耐蚀性的影响,而本工作研究了多种热处理工艺对钛合金耐蚀性的影响,以期为3D打印钛合金的热处理提供借鉴。

1、试验

采用激光立体成型设备对TC4钛合金球形粉末进行3D打印,TC4 粉末采用等离子旋转电极法制备,试样的成形参数如下:激光功率2800W;扫描速率800~1000mm/min;送粉器示数10 ~20;光斑直径5mm;载粉气流量7~10 L/min;镜头保护气流量20~25 L/min;Z 轴单层行程1mm;搭接率50%。单层扫描采用往复扫描方式,通过在已有沉积层上反复进行新层的搭接最终形成尺寸为120mm×60mm×30mm的厚板。

打印完成后,取三块相同的试板进行如下处理:第一组不进行处理,记作1号试样;第二组进行时效处理(550 ℃保温4 h,空冷),记作2 号试样;第三组进行固溶时效处理(950℃保温4h,550 ℃保温4 h,水冷),记作3 号试样。将三种试样分别取样进行显微组织观察,随后在1mol/L盐酸溶液中进行

电化学腐蚀试验。微观组织观察试样尺寸为15mm×15mm×10mm。试样经镶嵌、打磨、抛光后用体积比为1∶3∶50 的氢氟酸和硝酸混合水溶液进行腐蚀。采用Axio Imager M2m 显微镜观察试样的显微组织,采用Axio Vision软件统计组织中不同相的含量。

电化学腐蚀试验在室温1mol/L盐酸溶液中进行。试验采用三电极体系,铂片为辅助电极,饱和甘汞电极(SCE)为参比电极,试样为工作电极。测试前,将试样钎焊在细铜导线上后用环氧树脂封装,工作表面(10mm×10mm)采用砂纸逐级打磨并抛光后,使用无水乙醇超声清洗。将试样浸泡在试验溶液中测量其开路电位;电化学阻抗测试的扫描频率为10-2 ~105 Hz。动电位极化曲线的扫描速率为0.167 mV/s,测试范围为-0.5 ~+0.5 V(相对开路电位),测试结果采用Zview 软件进行拟合[6-8]。

2、结果与讨论

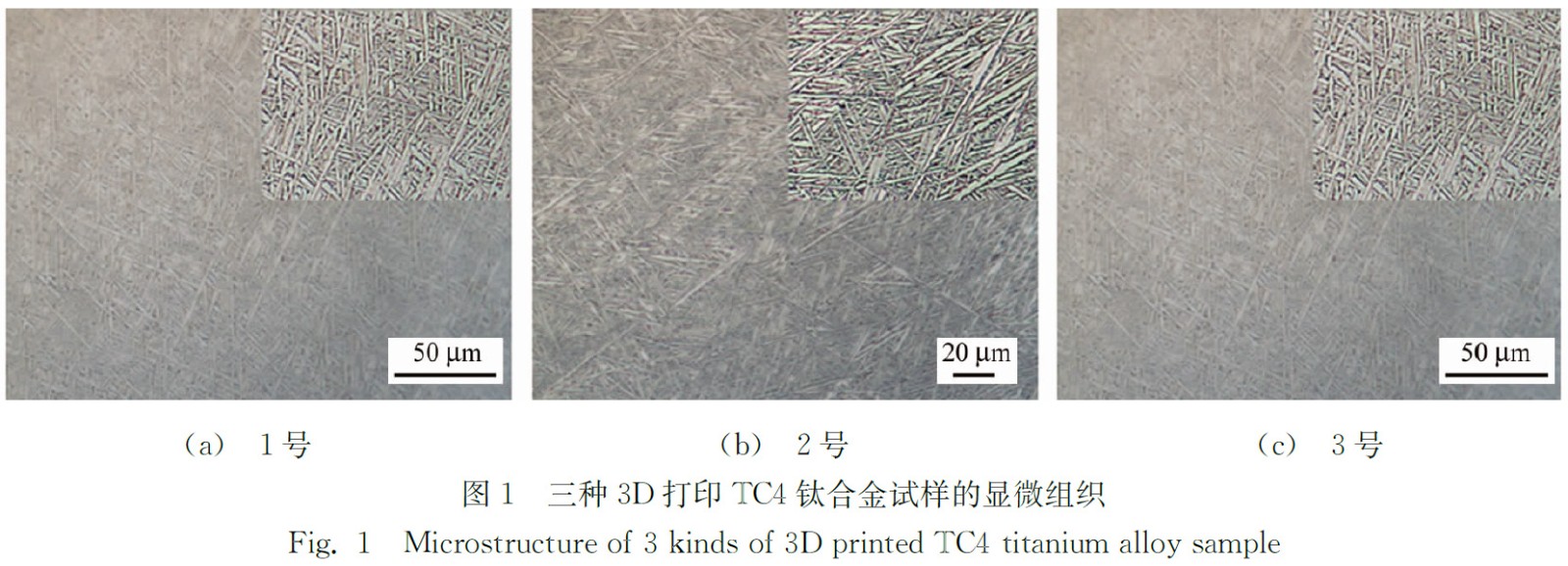

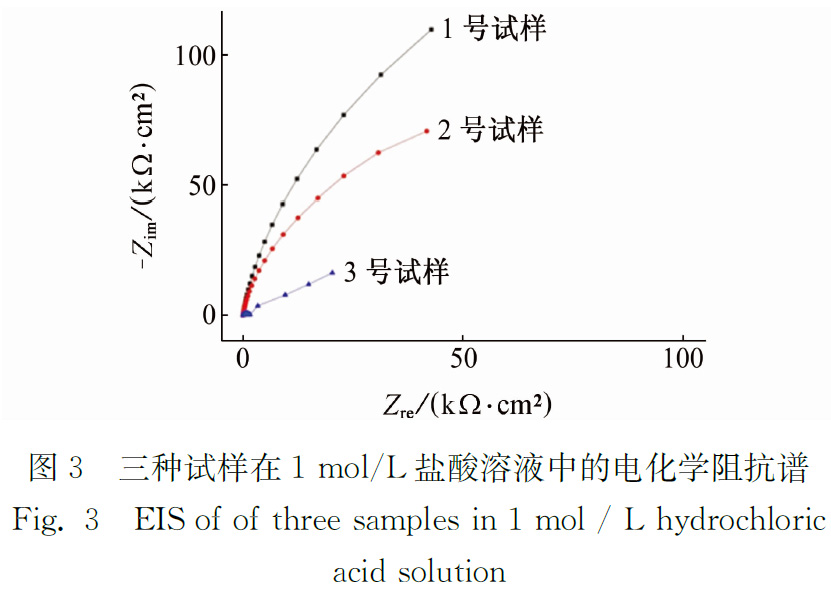

2.1 显微组织

由图1可见:3D打印TC4钛合金的显微组织为α+β网篮组织,其中,沉积态(1号试样)的组织为细针状α+β网篮组织,针状α相平均宽度约为0.4 μm;经时效处理后(2 号试样),试样组织仍为α+β网篮组织,α相粗化,平均宽度约为0.8 μm,且α相含量增加;经固溶时效水冷处理后(3 号试样),试样组织明显粗化,转变为特殊的α+β网篮组织,由粗大的片层α相(平均宽度约为2 μm)和细小针状α相(平均宽度约为0.6 μm)组成[9]。

采用Axio Vision软件对三种试样组织中的α相含量进行测试,结果表明:1号试样组织中的α相质量分数约为51%;经时效处理后的2 号试样,其α相的质量分数约为58%;经固溶时效水冷处理的3号试样,α相的质量分数约为65%。

2.2 电化学试验

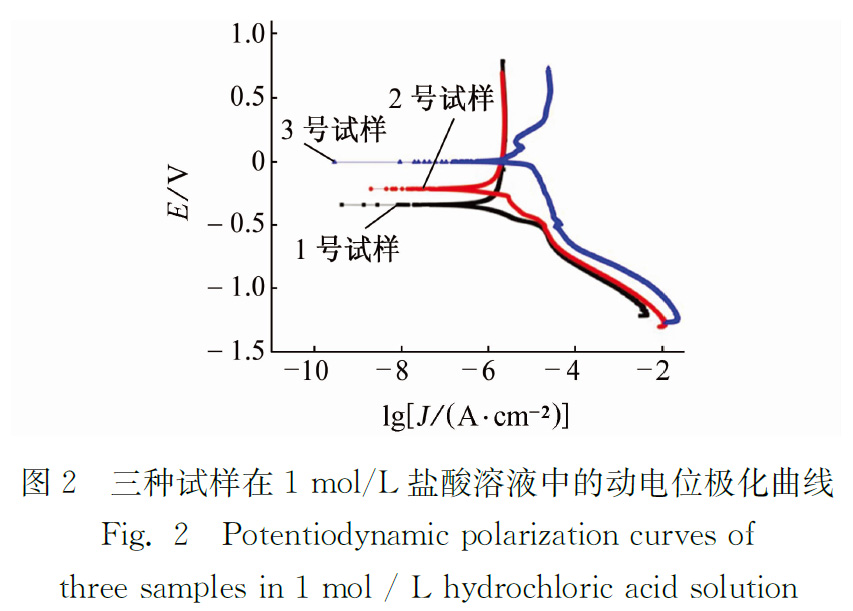

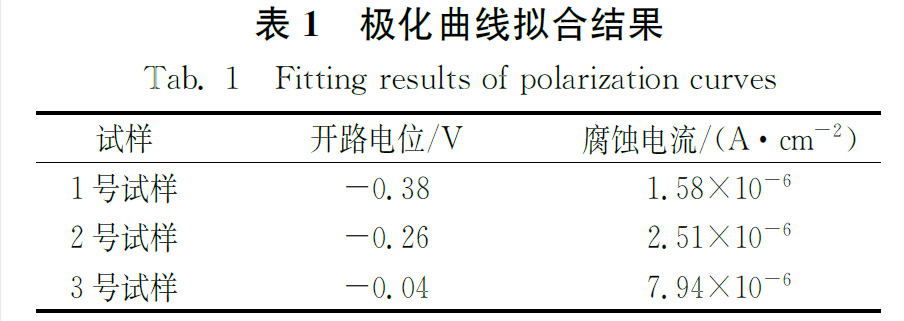

2.2.1极化曲线

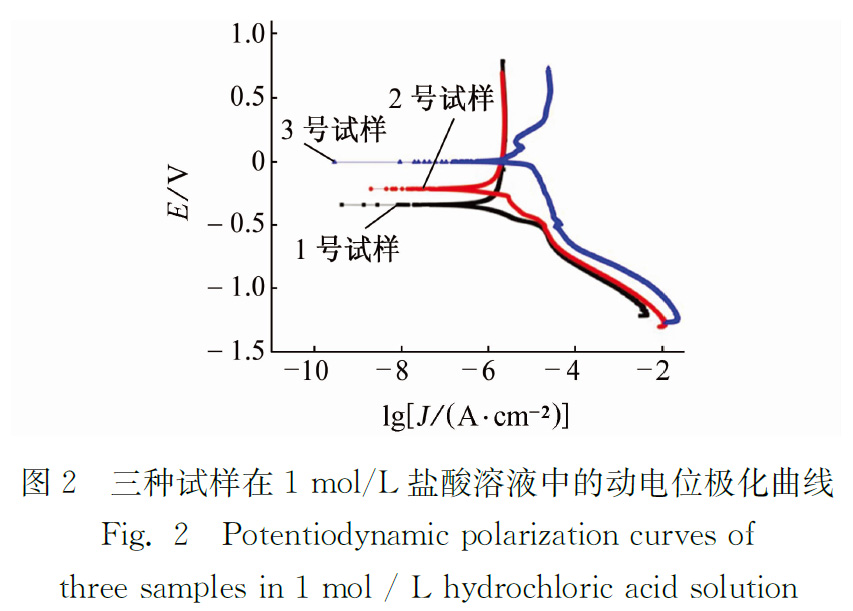

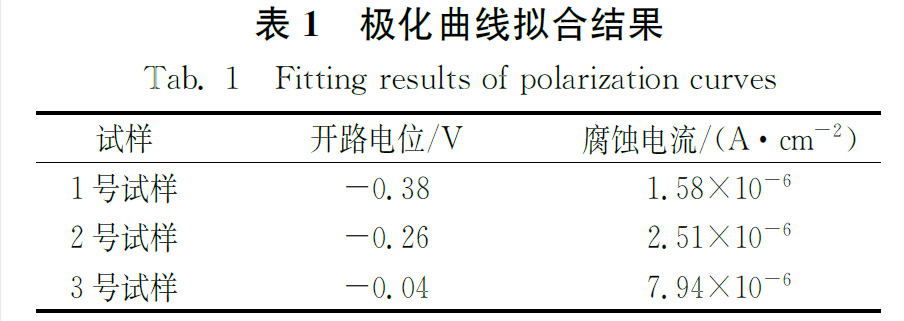

由图2 和表1可见,三种试样在1mol/L盐酸溶液中的极化曲线相似;3D打印TC4钛合金经热处理后,开路电位有所升高;三种试样的腐蚀电流密度由小到大依次为1号试样、2 号试样、3 号试样。一般来说,开路电位并不能完全反映材料的耐蚀性,开路电位的高低与TC4钛合金在盐酸溶液中开始腐蚀的孕育期也有一定的关系[10-12],综合开路电位与腐蚀电流密度,三种试样在1mol/L盐酸溶液中的耐蚀性由强到弱依次为沉积态(1号)试样、时效态(2 号)试样和时效水冷态(3 号)试样。

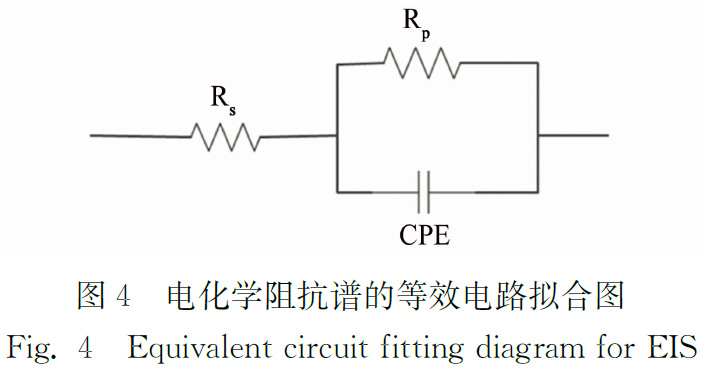

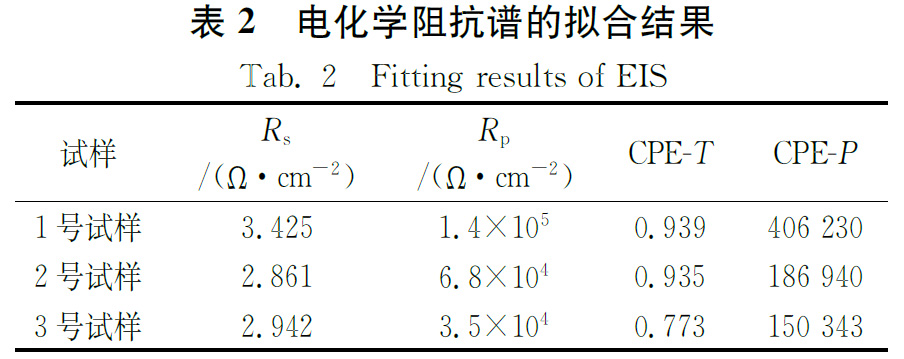

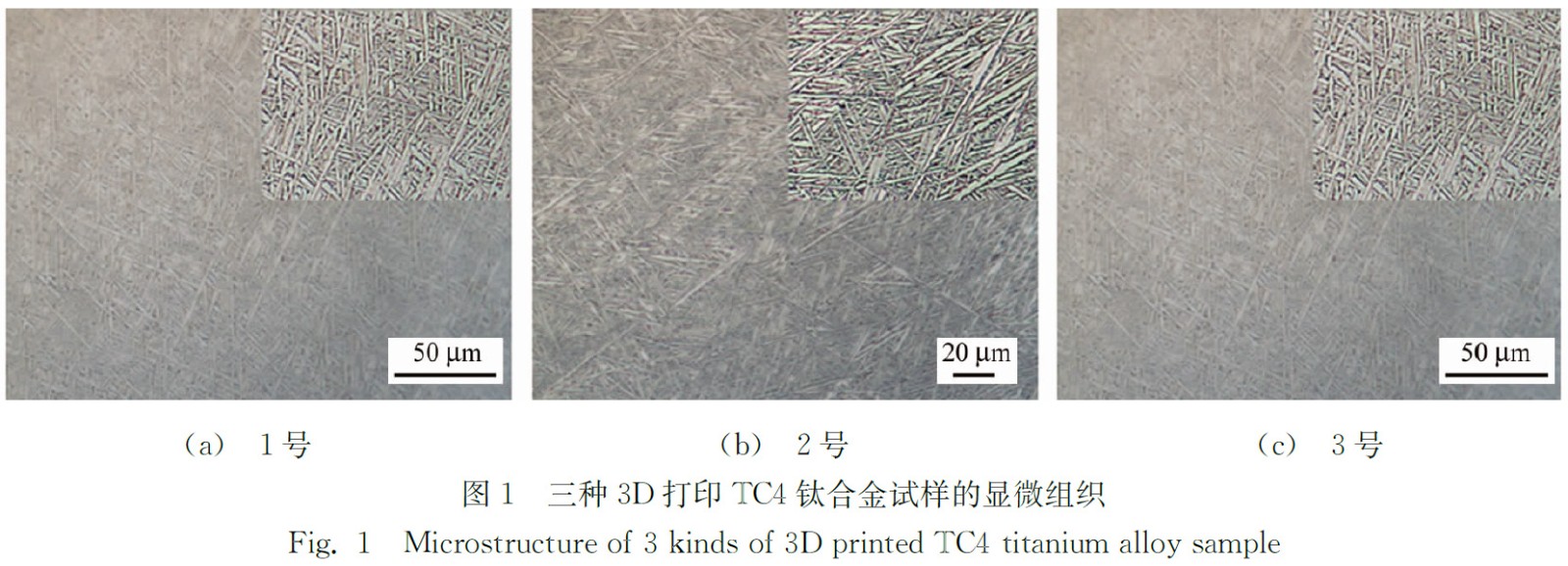

2.2.2 电化学阻抗谱

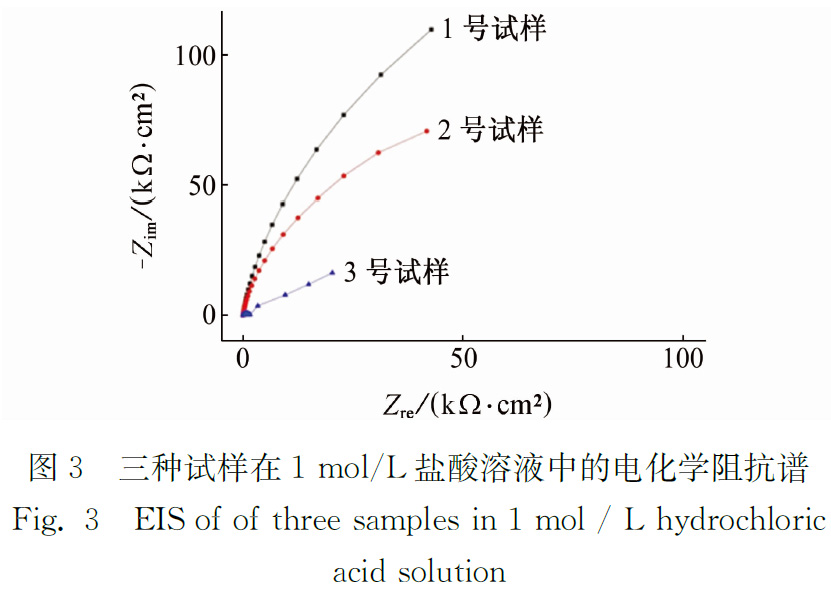

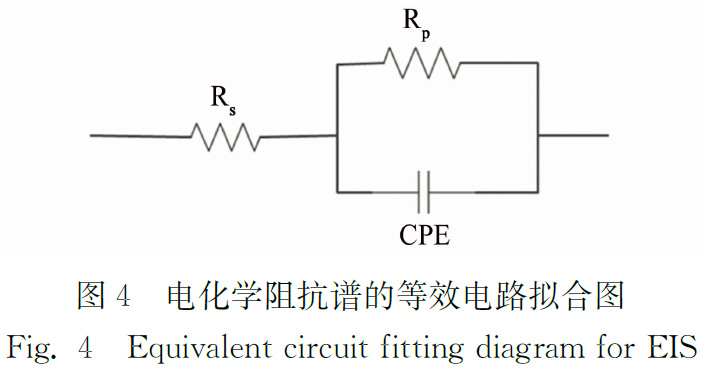

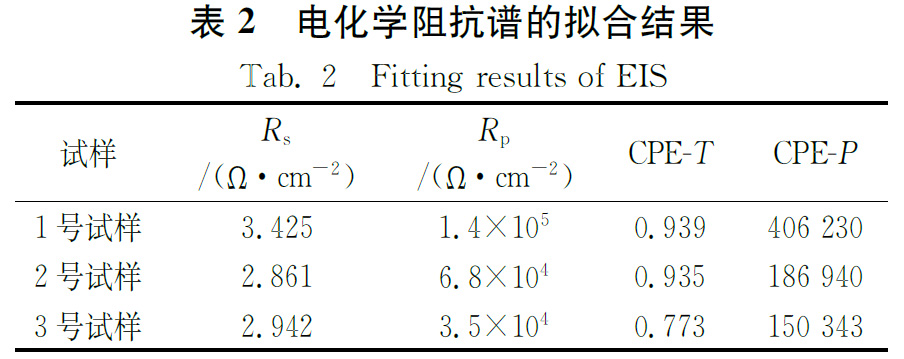

由图3 可见:三种试样的电化学阻抗均为单一的容抗弧(一个时间常数)。根据容抗弧特征,选取图4 所示等效电路对阻抗谱进行拟合,其中Rs 为溶液电阻,CPE 为双电层常相位角元件,Rp 为极化电阻。电化学阻抗谱的拟合结果见表2,通常极化电阻R p 越大,试样的耐蚀性越高。由图3 和表2 可见:三种试样的耐蚀性由强到弱依次为沉积态(1号)试样、时效态(2 号)试样和时效水冷态(3 号)试样,这与动电位极化曲线的结果一致。

2.3 讨论

综合显微组织观察与电化学测试结果,3D打印钛合金在1mol/L盐酸溶液中的耐蚀性受后续热处理的影响会发生变化,沉积态试样的耐蚀性最好,时效态试样的次之,时效水冷态试样的最差。显微组织差异是造成沉积态试样和后续热处理试样耐蚀性差异的根本原因。

热处理会对3D打印TC4钛合金的耐蚀性产生影响,这是因为:首先,根据张敏等的研究结果,α相中Mo 元素的含量比β相中的低,而Mo 元素能够极大地提高钛合金表面钝化膜在含Cl- 溶液中的稳定性并增加合金的耐蚀性,所以α相的耐蚀性比β相的差。沉积态试样的α相含量最低,后续热处理使得α相析出,含量升高,故3D打印TC4钛合金经热处理后耐蚀性减弱。其次,3D打印TC4钛合金经热处理后合金组织出现一定程度的粗化,耐蚀性减弱。最后,3D打印TC4钛合金经水冷处理后出现粗大片层α相和细小针状α相,组织变得更不均匀,耐蚀性变得更差。

3、结论

(1)在盐酸溶液中,3D打印TC4钛合金经热处理后耐蚀性有所差异,沉积态的最好,时效态的次之,时效水冷态的最差;

(2)3D打印TC4 合金经热处理后耐蚀性差异的主要原因是组织差异;

(3)结合本文结论,可对3D打印钛合金热处理提供一定的借鉴意义,在保证其他性能满足要求的情况下,可尽量降低α相析出,并提高组织均匀性,从而提高材料的耐蚀性。

参考文献:

[1] 徐增华.金属耐蚀材料第十二讲钛合金[J].腐蚀与防护,2002,23(1):42-45.

[2]杨专钊,刘道新,张晓化.钛及钛合金的缝隙腐蚀行为[J].腐蚀与防护,2013,34(4):2 95-297.

[3] 张玮航,周文博,潘红娟.不同打印参数对3D打印钛合金电化学腐蚀的影响[J].广东化工,2017,44(1):35-36.

[4] ALAGIC I,CVIJOVIC Z,MITROVIC S,et al.Wearand corrosion behaviour of Ti-13Nb-13Zr and Ti-6Al-4V alloys in simulated physiological solution[J].CorrosionScience,2 011,53(2 ):796-808.

[5] 何博文,冉先喆,田象军,等.激光增材制造TC11钛合金的耐蚀性研究[J].中国激光,2016,43(4 ):81-87.

[6] 姜应律,吴荫顺.用极化曲线研究钛合金在水、醇中腐蚀机理的差异[J].腐蚀科学与防护技术,2005,17(3):154-158.

[7] 朱玉琴,苏艳,舒畅,等.TC18 钛合金在海洋大气环境中的腐蚀行为研究[J].装备环境工程,2018,15(3 ):35-38.

[8] 李小宇,郑美华,王洁琪,等.3D打印和铸造钴铬合金耐蚀性及力学稳定性比较[J].中华口腔医学研究杂志(电子版),2 016,10(5 ):3 27-332.

[9] 卓君.热处理对3D打印TC4钛合金组织与力学性能的影响[J].钛工业进展,2019,36(4 ):19-23.

[10] 曹楚南.腐蚀电化学[J].自然杂志,1983,5(4):266-270.

[11] 王海杰,王佳,彭欣,等.钛合金在3.5% NaCl 溶液中的腐蚀行为[J].中国腐蚀与防护学报,2015,35(1):75-80.

[12] 张新平,于思荣,何镇明,等.新型牙科用Ti 合金人工体液中电化学腐蚀研究[J].腐蚀科学与防护技术,2003,15(5 ):249-253.

相关链接