引言

TC4钛合金在工业生产领域应用广泛,它具有优良的耐蚀性、密度小、比强度高和良好的抛光性薄板成型性和锻造性能,在石油化工、造船、汽车、航空等领域得到成功应用。LM

成型的钛合金表面粗糙度一般为15~50μm,远大于传统方式加工的零件,经过简单手工打磨或者采用喷丸、电解抛光等后处理方式能够获得很好的表面质量,但是当零件内部结构复杂或者是精细零件时,采用上述后处理方法将不再适用。激光抛光是非接触式抛光,用一定能量密度的激光束辐照特定工件,使其表面一薄层物质熔化或蒸发而获得光滑表面。不需要任何机械研磨剂和抛光工具,可以抛光用传统抛光方法很难抛光或非常复杂的表面,抛光精度高,可达到纳米级]。

由于激光抛光技术具有传统抛光技术无法比拟的优点,

20世纪90年代以来,美国、俄罗斯、日本、德国和中国的研究者已经对金刚石薄膜、高分子聚合物、陶瓷、半导体、光学元件、绝缘体、蓝宝石等材料进行了大量的抛光实验研究。本文旨在维持TC4合金材料性质不变的情况下,使用激光抛光技术最大程度降低TC4合金表面粗糙度。

1、实验设备与研究方法

1.1 实验方案

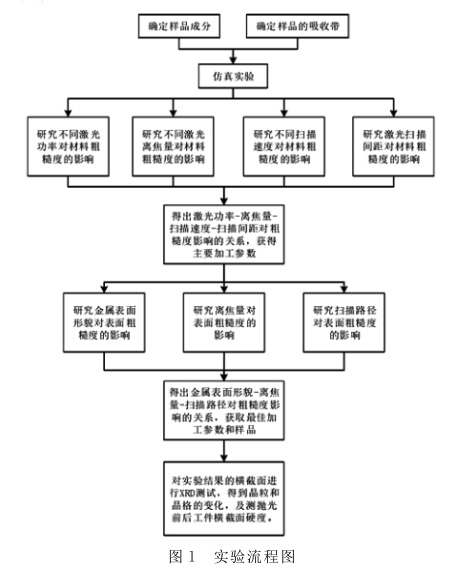

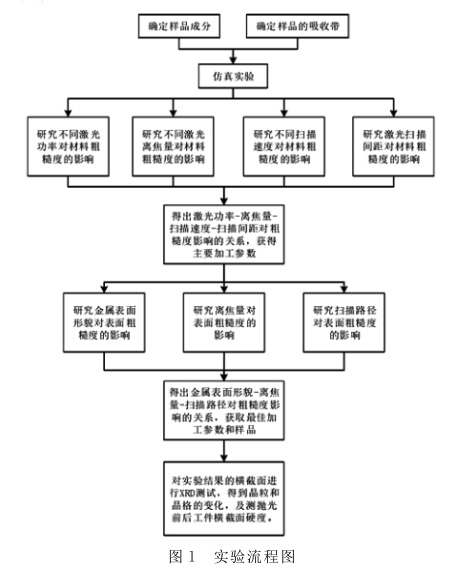

本文研究通过调整激光器种类和调节激光器参数研究对TC4钛合金表面粗糙度的影响规律,得出符合所需表面粗糙度的工艺参数,并确定如图1所示的实验方案。通过三维形貌仪测试材料表面形貌、抛光面的X/Y轴的周期变化和表面粗糙度。

1.2 实验材料

实验采用TC4合金材料,具有优良的耐蚀性、小密度、高的比强度和良好的抛光性薄板成型性和锻造性。抛光前,使用线切割方法将3D打印的TC4钛合金切割成尺寸规格约为2mm×50mm×50mm的钛合金板(平板)试样。

1.3 实验装置

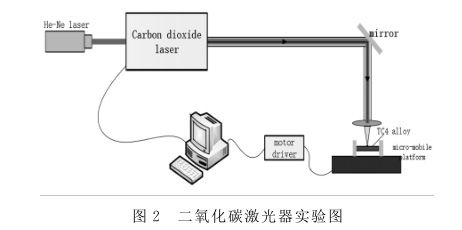

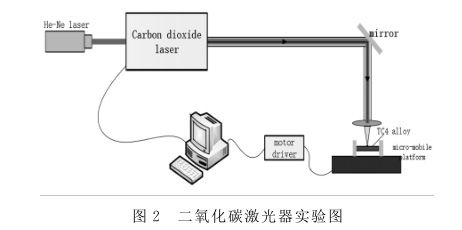

本文共使用了2种不同的激光器对TC4钛合金进行抛光试验,分别为二氧化碳激光器和光纤激光器。二氧化碳激光抛光实验装置的激光光源采用

ROfin公司DC035型号的准连续二氧化碳激光器(w=10.6μm),激光模式为准基模,最高功率3500W,如图2所示。

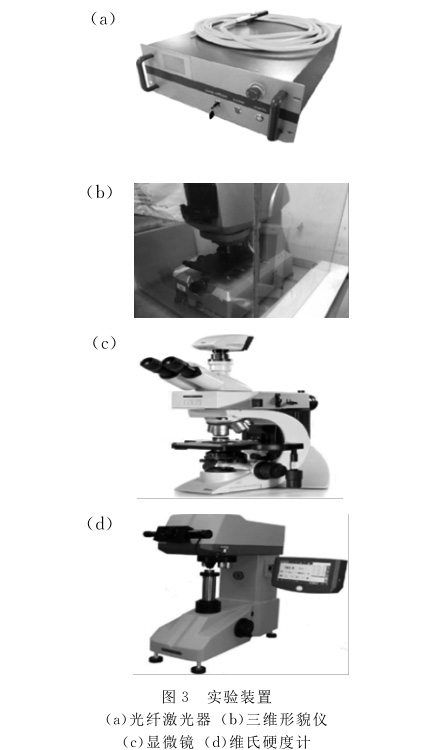

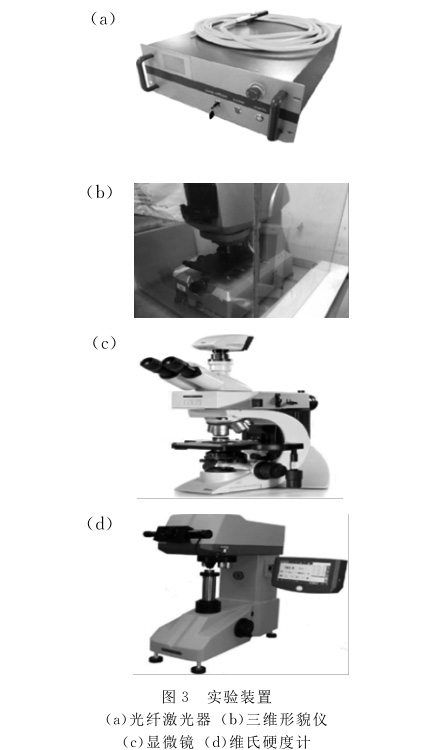

光纤激光器为北京热刺激光有限公司自主研发生产的单模输出激光器,额定输出功率为1200W,工作波长为1080nm,工作模式是连续输出,单模输出平顶高斯光束,输出功率可调范围10%~100%,输出光缆最长可达20m。

试验样品使用白光干涉仪即三维形貌仪(WYKO NT1100Optical PrOfilingSystem)测量表面粗糙度Ra,在VSI(Vertcal Scanning interfer-ence)模式下测量,其精度为1nm,采用50倍物镜放大镜头,其视场范围(对应测试面积大小)为736nm×480nm。

Leica DM2700M正置金相显微镜采用先进的通用白光LED照明系统。载物台行程25mm,物镜放大倍率分别为5X、10X、20X、50X。载物台的大小为76mm×50mm。图片分辨率范围从130W像素到800W像素。

硬度仪采用WilsOn VH1202维氏硬度计,利用压痕对角线长度的测量值来计算硬度值,最大测试高度130mm,最大测试深度为距离压头中心175mm,目镜采用20倍电子目镜,物镜具有10X和50X两个倍率的物镜。实验装置如图3所示,(a)、(b)、(c)、(d)分别为光纤激光器、三维形貌仪、显微镜、维氏硬度计。

2、二氧化碳激光抛光工艺对钛合金表面粗糙度的影响

2.1 激光功率对表面粗糙度的影响

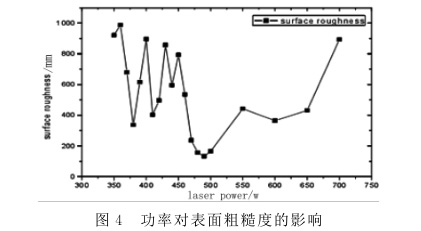

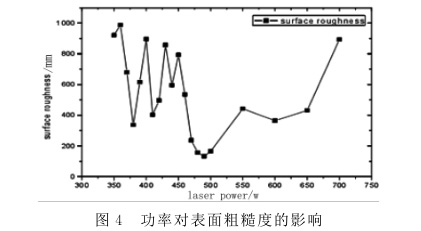

选择在离焦量为20mm、扫描速度250mm/min进行实验,得到激光功率对抛光表面粗糙度的影响,如图4所示。

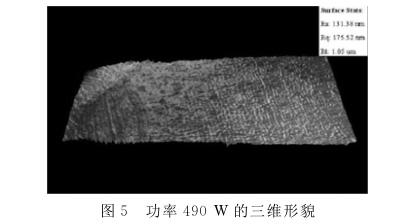

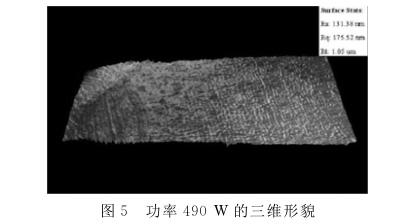

从测量结果看出:当激光功率在350W~450W范围内时,表面粗糙度有起伏现象,其主要原因是较低的激光功率不足以使高峰完全熔化,导致不同位置的抛光效果不同。当激光功率为490W时,表面粗糙度最低,降到131.38nm,并且有很明显银白色的金属光泽,三维形貌如图5。其主要原因是随着能量密度的增加,原始材料表面刚好达到熔融状态,熔融金属流动和凝固达到一个稳定状态。

随着激光功率的升高,熔融金属内部流动增加,表面粗糙度缓慢增加;当功率超过650W以后,表面粗糙度陡然升高,波纹现象明显。

2.2 激光离焦量对表面粗糙度的影响

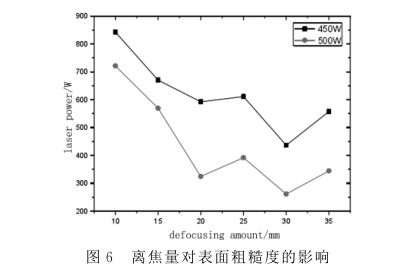

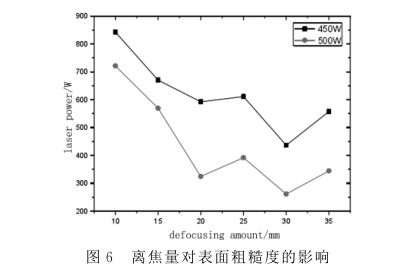

结合上组实验结果,设置激光功率450W和500W、扫描速度250mm/min,改变离焦量参数,TC4钛合金粗糙度如图6所示。

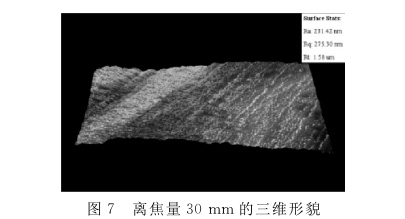

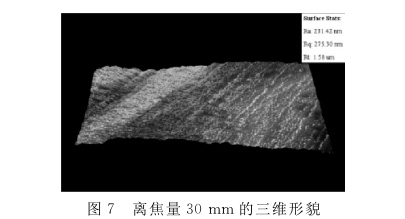

由测量结果得出:抛光TC4钛合金过程中,表面粗糙度随着离焦量的增大而降低。当功率500W,离焦量30mm时,表面粗糙度Ra为较低值231.42nm,如图7所示。通过实验研究,得出高离焦量和高功率下熔融区域更宽,并且光斑功率密度均匀,这有利于降低波纹状起伏,提高抛光的效率。

2.3 激光扫描速度对表面粗糙度的影响

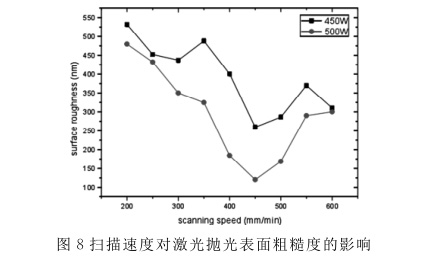

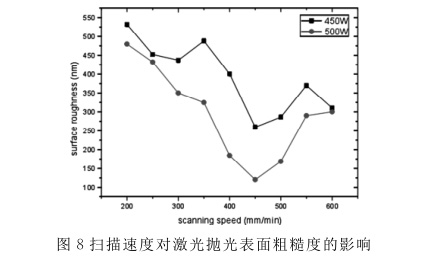

实验中选取功率为450W和500W,离焦量为30mm,TC4钛合金粗糙度如图8。

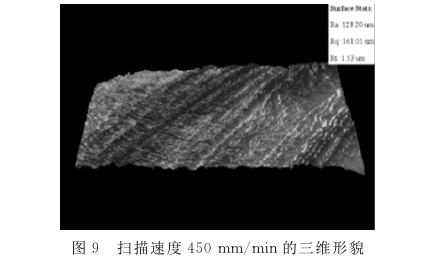

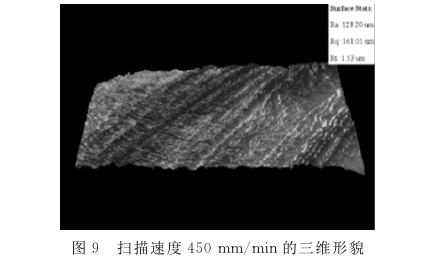

当扫描速度太慢时,材料表面热积累严重,形成熔池产生流动,抛光表面粗糙度变大,并且有氧化变黄的现象出现。速度在200mm/min时,TC4钛合金表面开始有金属光泽。随着扫描速度的增加,表面粗糙度逐渐降低,当扫描速度在450mm/min时,抛光效果达到最佳,表面粗糙度Ra下降到123.20nm,如图9所示。

2.4 激光扫描间距对表面粗糙度的影响

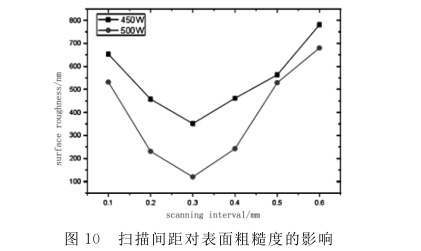

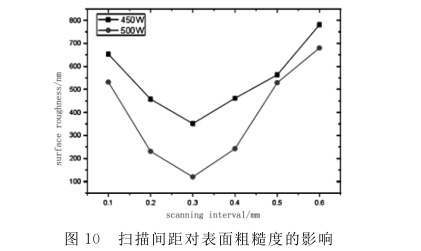

设置激光功率500W,离焦量30mm,扫描速度450mm/min,实验结果如图10。

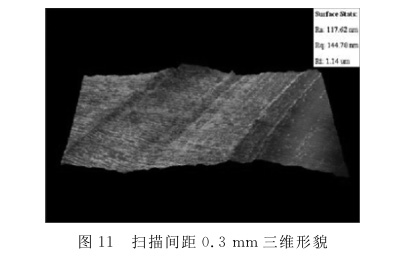

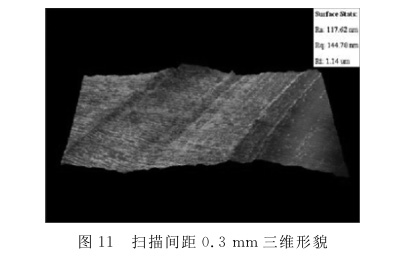

扫描间隔过小,辐照区域内材料吸收的能量较多,材料重复抛光,粗糙度较高,同时有氧化变黄甚至变黑的现象;当扫描间距为0.3mm时,表面浅熔,获得较好的抛光效果,表面粗糙度Ra降为117.62nm,如图11。继续增大扫描间隔,扫描路径之间仍有未熔融的区域,而且不能消除单道扫描后凸起的部分。

2.5 激光抛光后钛合金材料性质检测

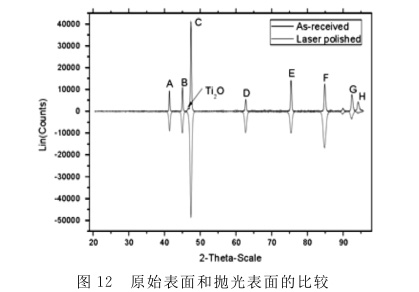

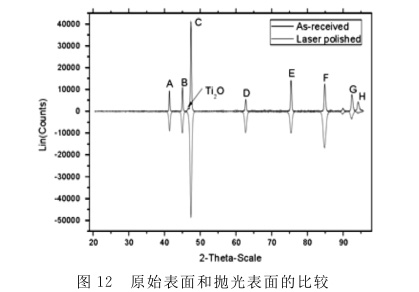

原始表面和抛光表面的比较如图12所示,图中显示峰值大部分为Ti元素。

A、B峰Lin值基本保持不变,C、D和F峰Lin

值升高比较明显,D、G和H峰Lin值减少比较多。

我们可以做出结论,抛光总体结构没有变化,并且晶粒尺寸变小,晶格排列变整齐。说明二氧化碳激光器抛光钛合金,对材料表面的结构有很明显的改善。

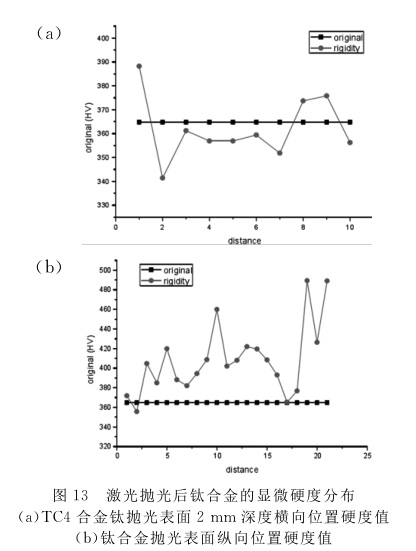

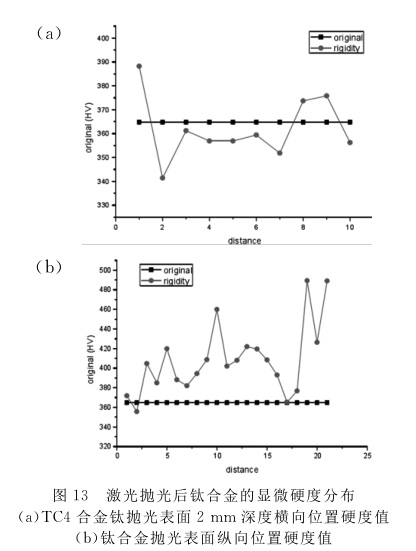

并且原始峰在2-Theta-Scale的46°位置发现Ti2O的出现,但是在抛光后的XRD检测中,并没有发现Ti2O的存在,因此在抛光过程中由于保护装置的严密性和3D打印材料的多孔性,TC4表面的氧化物得到很好的去除。激光抛光后钛合金的显微硬度分布如图13所示。

如图13(a)所示,说明激光抛光钛合金表面有很明显的硬度改善。而在纵向方向上表面粗糙度的影响范围为1mm,如图13(b)所示,说明二氧化碳激光抛光TC4对其纵向方向的物化性质影响比较小。

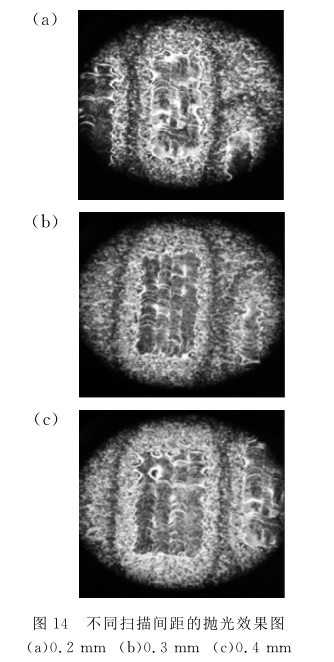

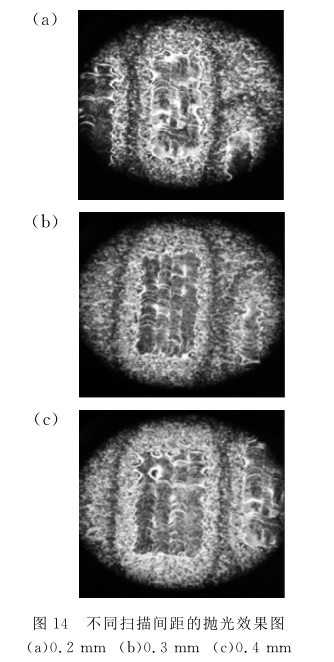

2.6 抛光效果

激光参数功率为500W,离焦量30mm,扫描速度450mm/min,扫描间距为0.3mm时,TC4钛合金表面粗糙度具有最小值117.62nm,抛光效果较好,如图14所示。

在抛光后的表面上发现微观裂纹,考虑到设置的二氧化碳激光器激光功率过高,裂纹的产生首先是高温区域材料晶体结构出现晶界面开裂,形成热裂纹;其次由于热循环造成了氢扩散,形成冷裂纹。通过预热和外加温度场等方式能够改变激光抛光过程中显微组织的结构,改善抛光质量,减少微观裂纹。

3、光纤激光抛光工艺对钛合金表面粗糙度的影响

3.1 金属表面形貌对表面粗糙度的影响

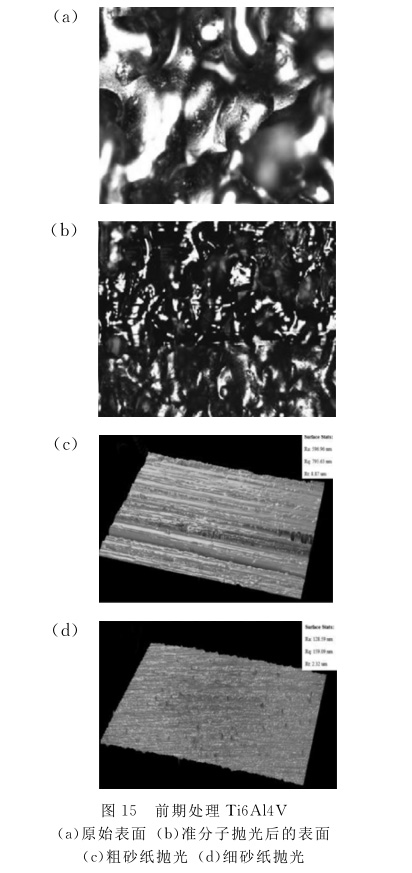

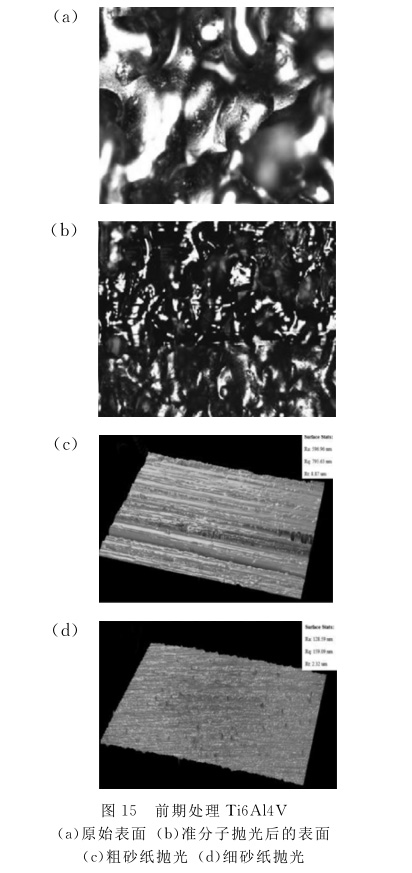

图15所示为激光抛光之前的TC4钛合金的四种不同表面形貌,分别采用不同方法来进行预处理。

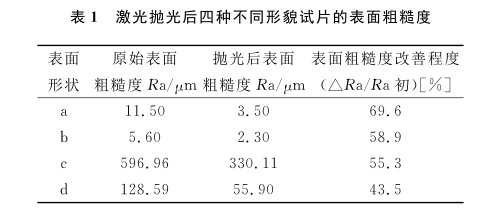

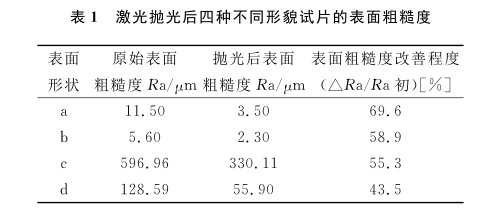

实验采用的工艺参数如下:在激光聚焦面上方9mm处,激光功率90W、激光扫描速度80mm/s、扫描间距0.3mm,抛光面积为1cm×1cm。这些参数对不同表面形貌进行抛光处理时保持不变。其具体数值和抛光效果(粗糙度改善度)在表1中详细列出。

由表2可知,对于不同的表面粗糙度和表面形貌,相同抛光工艺参数下激光抛光效果有所不同。

抛光之前,c和d表面的粗糙度小于a和b表面的粗糙度,导致c和d表面对激光的吸收率比a和b表面吸收率小,抛光时所需要的能量密度较低。虽然c,d表面的粗糙度改善情况比a和b差,但是最终抛光效果比较好。

通过上述对不同形貌表面进行激光抛光效果的比较分析,我们可以得出:表面粗糙度较小,所需要的抛光能量密度较低,△Ra也下降得比较小,但是抛光会获得比较好的结果。同时不仅表面粗糙度会影响激光抛光的效果,表面的形貌也会对激光抛光产生很大影响。

3.2 离焦量对表面粗糙度的影响

选择光斑直径作为有效参数,进行探究实验。

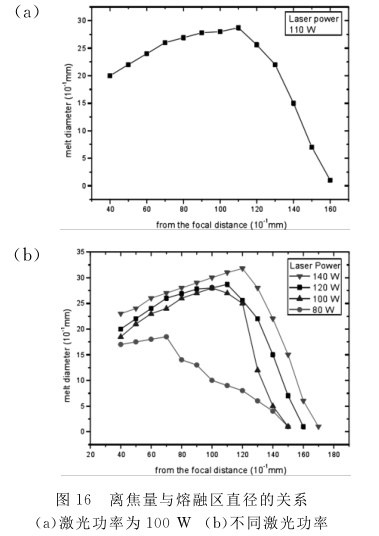

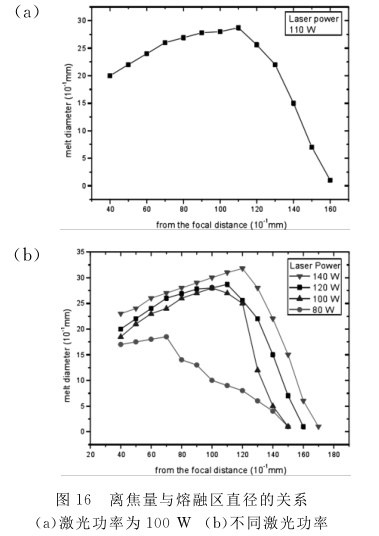

激光功率分别设定为80W、100W、120W、140W,辐照时间1s。图16所示为在不同功率的激光照射下,离焦距离与熔融区直径的关系曲线。

从上述实验结果可以看出,首先,由于激光是高斯分布的,当离焦量增大的时候,激光的光斑面积会增大,激光熔融区的直径也会随着增大;但是离焦量再增加的时候,由于激光的能量密度低于材料的激光熔化阈值,所以熔融区的直径反而下降了。

3.3 抛光效果

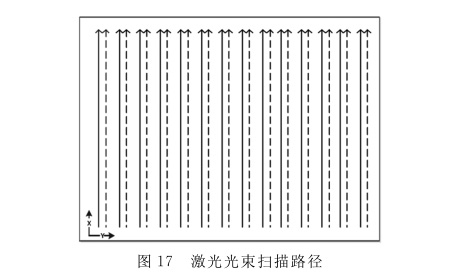

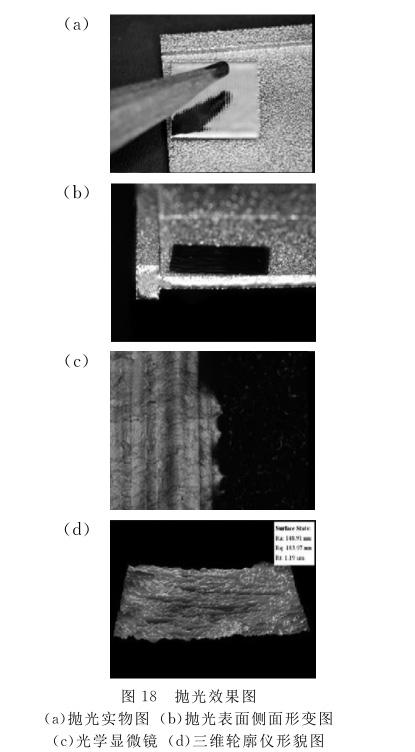

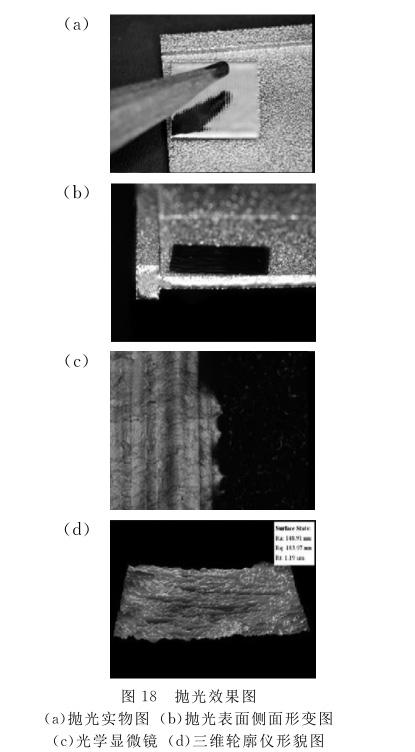

在实验中,选择最优激光参数:离焦量为激光聚焦面上方9mm处,激光功率90W、激光扫描速度80mm/s、扫描间距0.3mm,在工件表面进行第一遍平行直线形貌的平面扫描,扫描路径如图17所示;然后进行第二遍平行间隔直线形状的平面扫描,第二遍平行间隔直线形状的平面扫描方法与第一遍相同,且第一遍和第二遍两道平行线直线形貌之间具有部分重叠,即扫描上述部分重叠的两道直线平行形貌对应的激光间距是小于等于半个光斑;待激光加工头扫描完第一遍后回到原始位置,保持第一遍扫描的参数不变,进行第二遍扫描;重复上述步骤进行多遍扫描加工,直到表面粗糙度得到明显的改善,得到需要的光洁度。最终抛光第九次的时候表面粗糙度达到最低值,表面无明显形变和裂纹。抛光效果如图18所示。

4、结论

本文用三维形貌仪、XRD和硬度测试仪等测试手段研究了二氧化碳激光抛光Ti6Al4V合金钛的加工工艺,并设法改善加工试样的表面质量;接着研究了光纤激光抛光Ti6Al4V合金钛的加工工艺,提高试样表面质量,降低表面粗糙度。综合考虑二氧化碳激光器和光纤激光器抛光TC4钛合金的抛光效果,光纤激光器抛光TC4钛合金更适宜。二氧化碳激光器抛光TC4出现裂纹和变型等问题,而光纤激光器抛光TC4钛合金热影响区小,重熔深度小于2μm,抛光后表面粗糙度可达148.72nm,无明显裂纹和变形,光纤激光更适宜抛光TC4钛合金。

参考文献

[1]张峰烈.金属材料纳秒紫外脉冲激光微抛光理论与技术的研究[D].天津:天津大学,2011:93-98.

[2]王伊卿.增材制造金属表面多重激光抛光及强化方式:201410315813.X[P].2014-07-03.

[3]LI J F,WEI Z Y.Research prOgress Of titanium and tita-nium allOys fabricated by selective laser meltingtechnOl-

Ogy[J].Laser &OptOelectrOnics PrOgress,2018,55(1):011410.

[4]李诚.激光微烧结工件表面的激光微抛光研究[D].武汉:华中科技大学,2012:27-36.

[5]杨永强,刘洋,宋长辉.金属零件3D打印技术现状及研究进展[J].机电工程技术,2013(4):1-8.

[6]陈林,杨永强.激光抛光[J].激光与光电子学进展,2003(8):57-59.

[7]TRAINI T,MANGANOH C,SAMMONS R L,et al.Di-rect laser metal sintering as a new apprOach tO fabrica-tiOn Of an isOelastic functiOnally graded material fOr man-ufacture Of pOrOus titanium dental implants[J].DentalMaterials,2008,24(11):1525-1533.

[8]KINZIE N F.MethOd and apparatus fOr the manufactureOf three-dimensiOnal Objects:US005997681A[P].1999-12-07.

[9]YAMADA T,TAKAHASHI M,NAGATA M.Appara-tus fOr manufacturing micrO-structure:US6557607B2[P].2003-5-6.

[10]陈涛,王彩红,吴坚,等.激光抛光技术的研究现状[J].新技术新工艺,2009(9):70-73.

[11]HUA M,SEDAO,SHAO T M,et al.Surface transfOr-matiOn Of DF-2steel after cOntinuOus mOde laser irradi-atiOn[J].JOurnal Of Materials PrOcessing TechnOlOgy,2007,192(SI):89-96.

相关链接