TC4钛合金作为一种典型的 α-β 型两相钛合金,密度小、比强度高、耐蚀耐热性能好,被广泛应用于航空、航天、军工等领域 。 随着越来越多的钛产品涌入民用领域,TC4钛合金开始被广泛研究。 国内多位学者通过高温下TC4钛合金的热压变形,研究了变形温度及变形速率对材料流变应力的影响,并结合微观组织演变确定了材料最佳变形温度及变形速率范围 。 宝钛集团、西部钛业等钛产品生产制造企业采用不同的轧制工艺及热处理工艺对TC4钛合金板坯进行轧制实验,通过对试样进行金相分析和力学性能测试,探究了最优轧制工艺。 王牛俊等人对TC4钛合金进行锻造热塑性变形加工,然后进行多火次换向热轧变形,研究了其组织演变规律。 徐勇等人通过多道次轧制制备了高强度TC4钛合金板材,比较分析了多道次换向轧制和单向轧制的TC4钛合金室温力学性能和微观组织。 目前研究多围绕在TC4钛合金热变形特性研究及轧制工艺开发方面,对于热轧过程板坯温度变化及其全流程温度

控制方面研究鲜有报道。

钛合金轧制与常规钢材轧制不同,其轧制温度窗口窄,导热性能差,若开轧温度过高或轧制变形过大均会导致轧件心部温度急剧升高,组织出现缺陷、塑性变差,导致轧制变形不均、板带边裂等问题;轧制温度过低,将导致轧制力过大,板形难以控制等问题。 此外,轧制温度也直接影响轧制力模型的准确性进而影响轧件出口厚度精度。

钛合金板材热轧生产目前仍依赖人工经验,采用“边看边轧”方式,其自动化程度相比先进钢铁生产具有很大差距。 因此,系统研究多道次热轧过程钛合金板材温度变化及分布规律,变形及力能参数变化等对于实现钛合金板材生产自动化、提升产品良品率及生产效率至关重要。

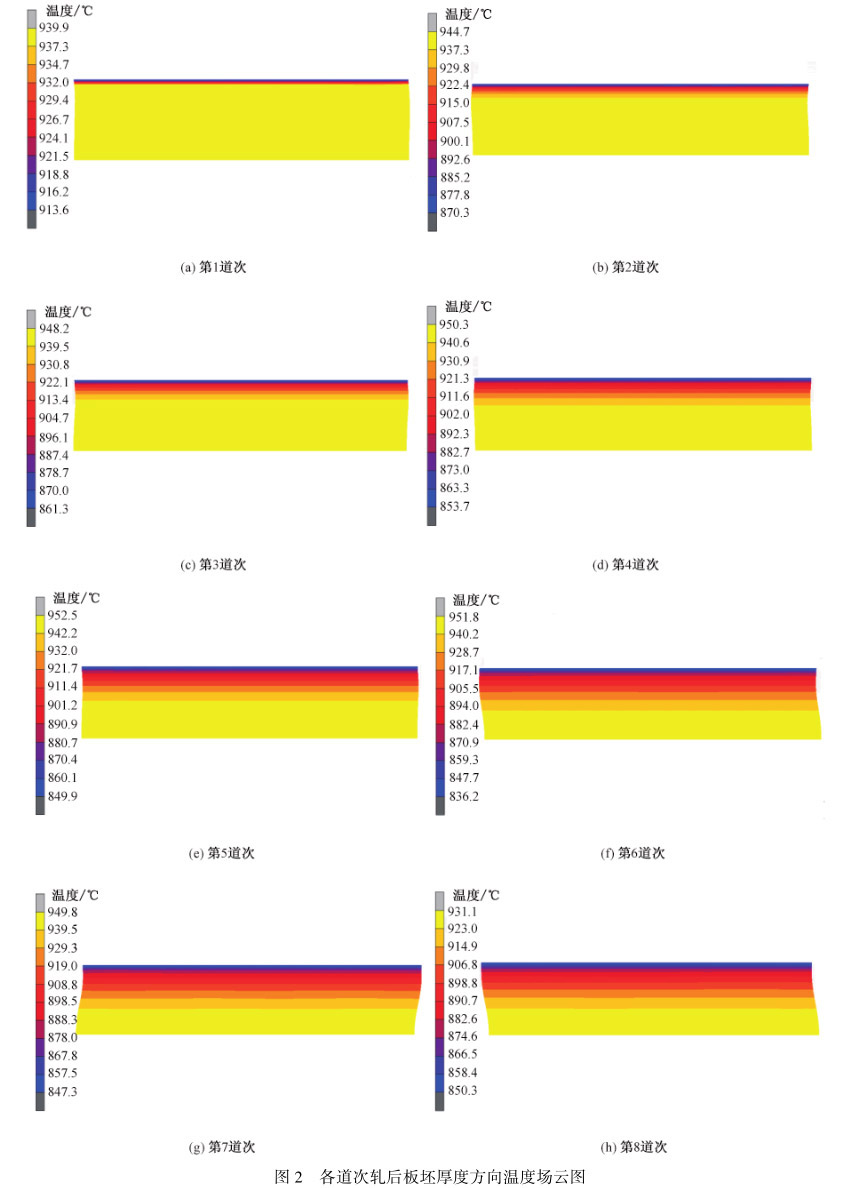

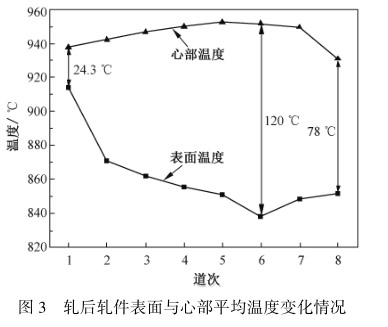

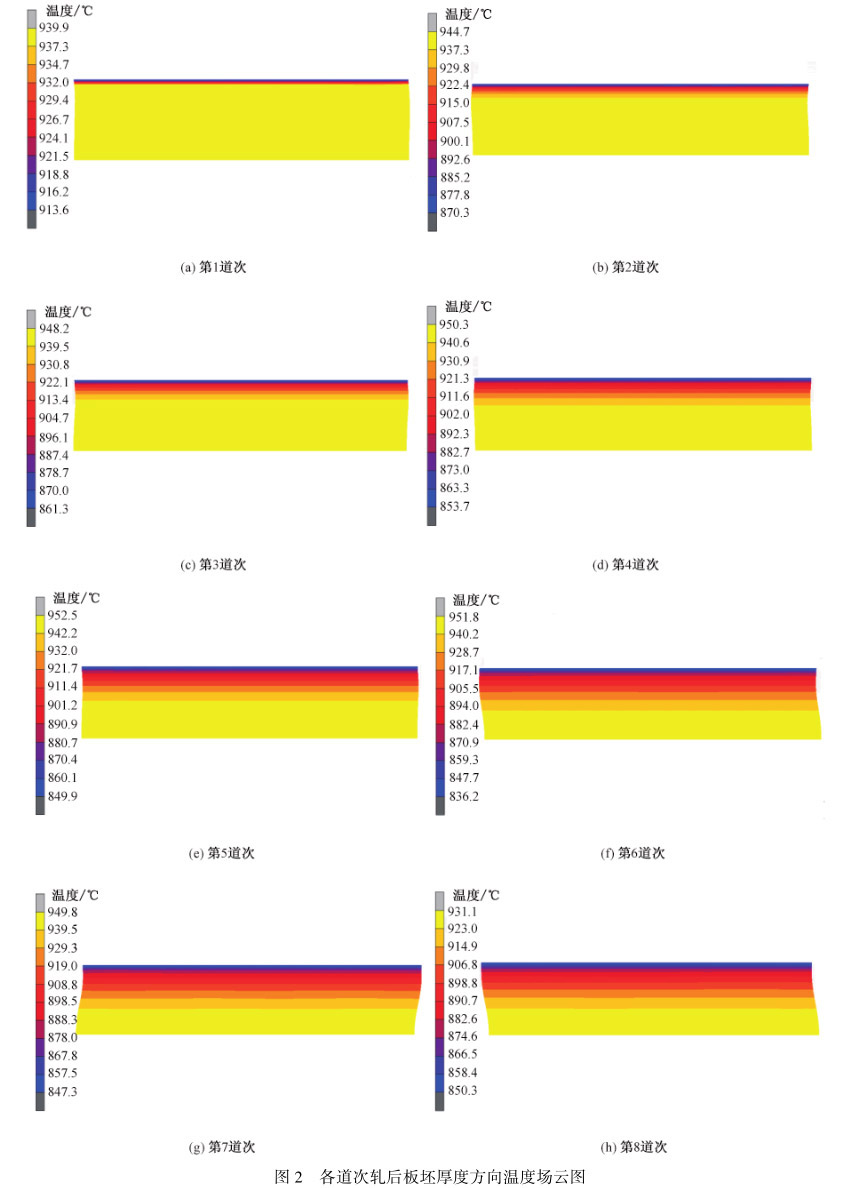

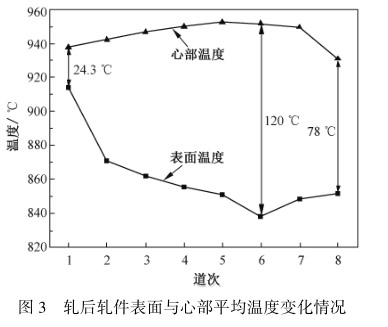

钛合金板轧制过程中对温度控制要求较为严格,故本文重点研究轧件心部温度与表面温度变化情况。 各道次轧后板坯厚度方向温度场云图分布如图1。 随着轧制道次的进行,钛板坯温降在厚度方向上逐渐由表面向心部推移,在板坯厚度较大时,表面温度不断降低,在第 7,8 道次由于轧件减薄内部热传导占据主要作用,表面温度小幅升高;而心部温度经 8 道次轧后变化不大。轧后板坯表面和心部平均温度变化如图2。

随着轧制的进行,在初始几个道次轧件较厚时,表面与心部温差不断增大,到第 6 道次最大温差达到 120℃;而第 7 道次后轧件变薄,轧件内部热传导占据主导地位,轧件整体温度开始趋于均匀,轧件表面温度与心部温度的温差减小。

在钛合金多道次轧制全流程中,随着轧制道次的进行,轧件表面温度与心部温度的温差呈先增大后较小的变化趋势,在第6 道次轧件表面温度与心部温度的最大温差可达 120℃。 表面温差过大易形成较大热应力从而导致表面开裂。

在各道次轧制时变形区内轧件心部温度均由于塑性功变形生热而升高,且心部温度在前 5 道次不断温升,累计温升约 20℃。 所以在TC4钛合金热轧一火次阶段,轧件厚度较大时应控制道次压下率不宜过大,一般不应超过 25%,以防板坯心部温度越过相变点,塑性变差。

对比模拟得到的轧件表面温度、各道次稳定轧制力与现场实测表面温度、轧制力发现模拟结果均在允许误差范围内,说明本文建立的TC4 钛合金板材多道次轧制有限元模型可靠,其分析结果对实际制定钛合金多道次轧制工艺规程具有一定的指导意义。

相关链接