1、钛在炼化工业的应用背景

钛材由于具有优良的耐蚀性能,高的比强度和良好的加工性能,因而在国内从20世纪80年代以来就广泛地应用于氯碱、制盐、尿素、农药、合成纤维、有机合成、制药、湿法冶金等化工过程工业[1-7]。但由于钛设备使用寿命长,甚至长达30

年,不易损坏更新,因而要扩大钛在民用工业的应用,只有努力开拓与发掘新的应用领域。我们认为钛在炼化工业应用有很大的发展空间。国内炼化行业钛设备至今仍应用较少,而国外早在40余年前就开始应用于炼化行业。日本由于油源短缺,多从中东进口,有较久的加工高硫原油的历史,因而积累了丰富的选材防腐经验。日本从1955年就开始用钛材解决常减压低温H2S—HC1一H2O环境腐蚀问题。

欧美也早在1960年将钛制热交换器应用于炼油厂。最初主要为解决海水、半咸水与污染水的腐蚀,尔后为防止低质量原油与腐蚀性油气对设备的损坏,应用从钛管换热器到板式换热器及其它设备。由于国内最早用含硫含酸含盐较低的大庆油,炼油设备腐蚀问题并不突出,可用碳钢解决问题。但随着我国20余年经济高速发展,石油需求量迅猛上升,国产原油增速跟不上需求,因而从国外尤其从中东进口高含硫原油逐年增加,这就带来了炼油设备提高材质的技术改造,以适应炼制中东高硫原油防腐要求。国产原油随着开采量的增加,其含硫含酸含盐量也在增加。油源的多元化,使设备腐蚀问题更

为特出,提高选材标准,如日美一样,选用钛材制作某些关键部位腐蚀严重的换热或冷凝冷却设备应该提到议事日程上来。这不仅是生产需要,也是钛推广应用,增加经济效益与社会效益的需要。

2、炼化设备用钛腐蚀介质及腐蚀环境分析

从机械性能考虑,工业纯钛设备使用温度不应高于230℃,钛合金设备不高于300℃,复合设备可使用至350"C。因此下面仅讨论炼化设备中适合于钛应用的低温(<230℃)轻油腐蚀环境:

H2S—HCl—H2O (常减压塔顶冷凝冷却系统)

H2S—HCN—H2O (催化裂化吸收解吸系统)

H2S—CO2一H2O (脱硫再生塔顶冷凝系统)

H2S一CO2一RNH2一H2O (脱硫溶剂再生塔底系统)

H2S—NH3一H2O (酸性水汽提冷却系统)以及工业冷却水等腐蚀环境,不讨论高温H2S、H2及H2S+H2与环烷酸等腐蚀环境。因为高温重油腐蚀环境常用Cr—Mo钢、CrB、18—8钢等可解决,钛材一般不宜采用。

2.1 咸水、半咸水与污水

炼厂生产离不开冷却水,钛对包括海水、半咸水与污水等腐蚀性冷却水具有优异的耐蚀性。这也就是钛在炼厂最初应用的原因。较多的炼厂靠近淡水源头,为防止与减轻碳钢腐蚀,必须要进行水处理。然而对某些淡水,虽经严格的水处理,钢管的寿命也不长,必须使用更耐蚀的管材。为节水,炼厂需对生产污水回用,但污水有较大的腐蚀性,应该采用钛材以尽可能减少水处理。在国外,由于保护环境有相关法律,不可能采用含铬含磷的传统水处理方法。因而采用海水或咸水作冷却水,事实上是防止与消除冷却器水侧腐蚀的可用的首选。节约淡水相当重要, 因为对一般炼厂,80% 的水是循环

使用,而其余的20%损失于蒸发、空气冷却与设备泄漏。如平均每天加工原油10万桶的炼厂,每天损失的水超过300加仑。这样大的淡水需要量一般难于达到,因此为扩大炼油规模,应在滨海建立炼厂,不仅便于原油进口,而且能应用钛制海水冷却器,而尽可能节省淡水。据称,日本炼化企业热交换器冷却水约半数使用海水。

Gr2Ti对海水几乎无腐蚀, 可用到113℃ ~121℃。在多数情况下,甚至在紧密的缝隙内,不必担心腐蚀;但高于113℃ ~ 121℃ ,推荐采用Ticodel2,以防止在氯化物沉积的垢下和潜在的缝隙内可能的缝隙腐蚀。Ticodel2可用温度直至260℃的海水中。

又如美国Amuay炼厂几乎所有的换热器均用咸水作为冷却介质,由于铜合金经常发生腐蚀泄漏,有60余台设备采用钛管代替铜管,不仅抗咸水腐蚀,而且抗含H2S物料腐蚀,主要用于电站凝汽器,压缩机润滑油冷却器,酸性水冷却器,碳酸钾一CO2或MEA再生塔顶冷却器等。冷却器水速为(0.9~3.6)m/s,当水速为上限时,铜合金管端会发生冲蚀。为防止冲蚀,采用钛管套保护比整体调换钛管更为经济。

2.2 硫化氢

硫存在于原油中,大部分以化合物,微量以H2S存在。在油田不能脱除,而在炼厂通过高温加热,常压减压蒸馏原油,使一些硫化物变成H2S,通过加氢处理和某些催化反应也形成了H2S。钛特别抗炼厂冷却器温度较高湿H2S的硫化与点蚀,也对硫化物应力腐蚀破裂(SSCC)免疫。30年来,由于加工高硫原油,炼厂塔顶冷凝系统的油气中含有高浓度H2S,钛显出优异的耐蚀性。一个处理含3%~5%硫的原油的炼厂,采用钛彻底解决了塔顶冷凝气的腐蚀。用钛取代铜镍合金管束可消除结垢和免去清洗要求。但在热的含H2S/Cl一的油气中,当与某些活泼金属电偶连接时,钛会发生吸氢和可能的氢脆。

为防止这种情况,应避免在高于77℃ 的H2S/Cl一环境中钛同碳钢连结,与钛可相容的材料包括铜、铜镍和不锈合金(但要保持钝态)。

2.3 二氧化硫

二氧化硫是在硫酸烯烃异化工艺中形成的。钛抗硫气体和SO2与冷凝水结合形成硫酸造成的硫化腐蚀。钛已在湿sch再沸器脱除SO2过程中用了10年以上,显示了相当好的性能。

2.4 二氧化碳

二氧化碳存在于原油和天然气或溶解于洗涤水和汽提水中。例如,在用于含胺给水处理的表面冷凝器的湿CO2的腐蚀,已成为传统材料使用中的麻

烦问题。而钛对干CO2或湿CO2具有相当好的耐蚀性。如在表面冷凝器的气体分离部位,一般材料会造成蒸汽凝结物腐蚀,但钛具有相当好的耐蚀性。

2.5 氯化氢

原油一般含少量盐水,盐水难于在油田去除,只能在炼厂脱盐除去,但又不能全部除尽。当加热蒸馏,加氢处理和某些催化反应而分解盐中的氯化物时均会形成氯化氢。钛在湿热的氯化氢且pH小于1.5情况下会产生腐蚀,但如有氧化性抑制剂如

Fe3+ 、Cu2+、Ni2+ 或HNO3在工艺介质中存在,则是耐腐蚀的。在塔顶系统油气中的HCl量一般通过深度脱盐和注氨或胺来控制,以保护碳钢。但由于采油过程带来的有机氯,深度脱盐无法脱除,在油品加热过程中会生成HCl,这就需要采用钛等耐蚀合金。

2.6 氨

氨是原油中由各种有机的氮化合物分解或为中和酸而有目的的添加到工艺物料中的。钛耐氨到149℃ ,如有足够的水同时存在,可保持钝化。钛在原油蒸馏塔顶冷凝器和酸性水氨汽提塔冷凝器应用良好。钛在沸点浓氢氧化铵(直至70%)中几乎不腐蚀。

2.7 氯化铵

当氨与氯化氢反应时会形成氯化铵,并以固体沉积于设备中,这是引起蒸馏塔顶及其冷凝冷却系统腐蚀的原因之一。氯化铵沉积对工业纯钛在高于93℃时会引起缝隙腐蚀,经水洗可去除氯化铵结垢,应当成为炼厂例行操作工艺之一。当沉积不可避免和温度超过93℃ 时,对管式冷却器推荐采用Ticodel2合金。Ticodel2合金能抗超过176.5℃氯化铵沉积的缝隙腐蚀。

2.8 氧

虽然氧在大多数工艺流程中很少存在,但它在许多原料中以空气带入。如先存在于原油中,或通过负压设备泄漏而进入,也有用蒸汽或水在汽提和水洗时接触空气而溶解于油品中。氧一般促进钛进一步钝化,有利于维持其保护性氧化膜。不同腐蚀性溶液,充气的比未充气的有较小的腐蚀性。

2.9 氢

钛通常适用于温度高至315℃ ,中等氢分压及水份存在的场合下,然而在某种环境下可能导致氢脆。如表面氧化膜擦伤和超过吸收(800~900)×10-4%氢时,根据经验并实验室数据显示,水或其它钝化剂可以促进钛表面氧化,可减少吸氢的可能性,表面污染,特别是钛进入表面氧化膜。钛表面铁污染最好的去除方法是采用常温35vo1%HNO3+5vo1%HF溶液经(3~5)min酸洗; 阳极化和热氧化也显示对形成表面氧化膜有利,常被推荐用于临氢钛设备投用前处理。试验与使用经验证明,在所有会发生氢脆的情况下,上述方法是可行的,但应当避免无水条件,如有2%或更多水份一般对避免吸氢是有效的。钛不推荐用于纯氢环境。

3、钛在炼化备装置中应用分析

国外炼厂最早用钛管作冷却器,由于壳程走腐蚀性油气,管程走污染海水,常用传统金属不适用。随着炼油工艺开发与降低成本,钛不仅应用于海水腐蚀部位,而且对不用海水冷却的工艺热交换器也适用。现对有关装置钛应用分述如下。

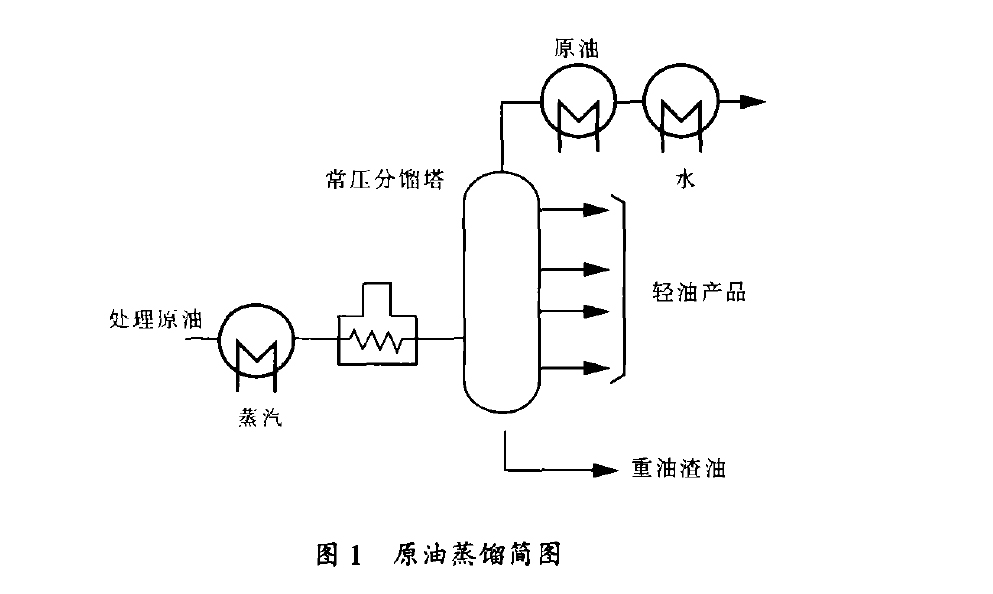

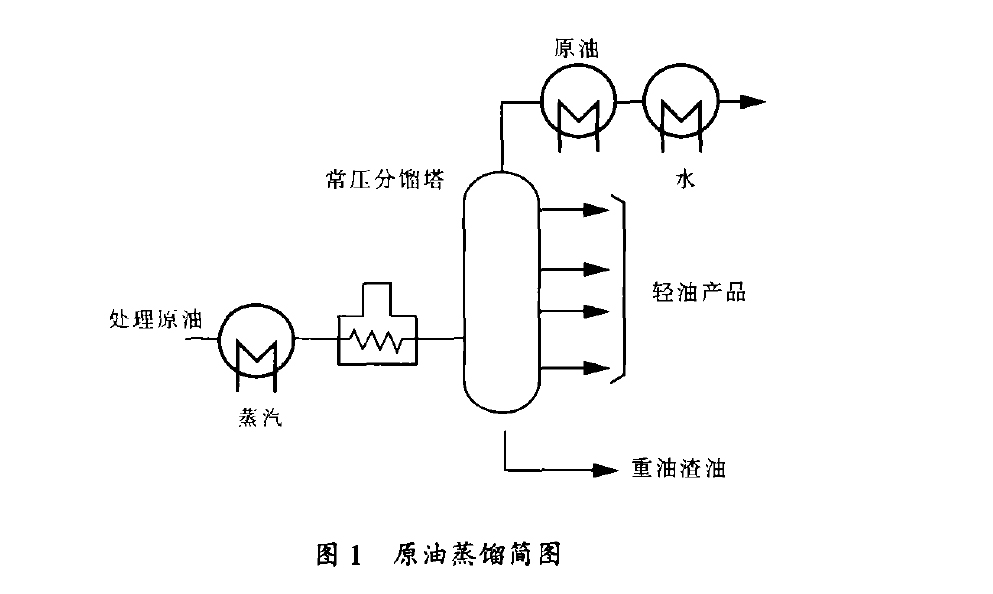

3.1 原油蒸馏

钛管用于原油蒸馏塔顶冷凝冷却系统,可防止氯化物和硫化物腐蚀,即防止HC1一H2S—H2O环境腐蚀。在原油蒸馏中,高沸点重油通过加热与分馏得到一系列轻油产品。但在蒸馏过程中,加热高于121℃使氯化物形成Hl,高于260℃使有机硫化物形成H2S。这样经过回流与分离,轻质烃、水蒸汽、H2S与HC1积聚在塔顶并冷凝(见图1)。经现场挂片试验证实,钛在塔顶换热器与冷凝器的腐蚀性几乎为零。钛管最早于1960年应用于原油蒸馏塔顶冷凝器,据报道自那时起应用良好。钛管束与管板组合,不仅在美国而且在英国已使用多年,包括加热原油的换热器和利用污水冷却的最终产品冷凝器,其气体温度均超过149℃ 。在上述应用中,用钛取代Monel、CuNi合金、铝黄铜与碳钢。在某些塔顶冷凝器,当气体温度超过121℃ ~149℃时发现有垢下腐蚀,如用水冲洗不能消除盐结垢,推荐用Ticodel2管代替Gr2钛。日本业内人士佐藤史郎认为钛在常减压蒸馏装置冷凝冷却系统不会发生全面腐蚀,根本不受原油中含硫量与有无pH调整的影响。

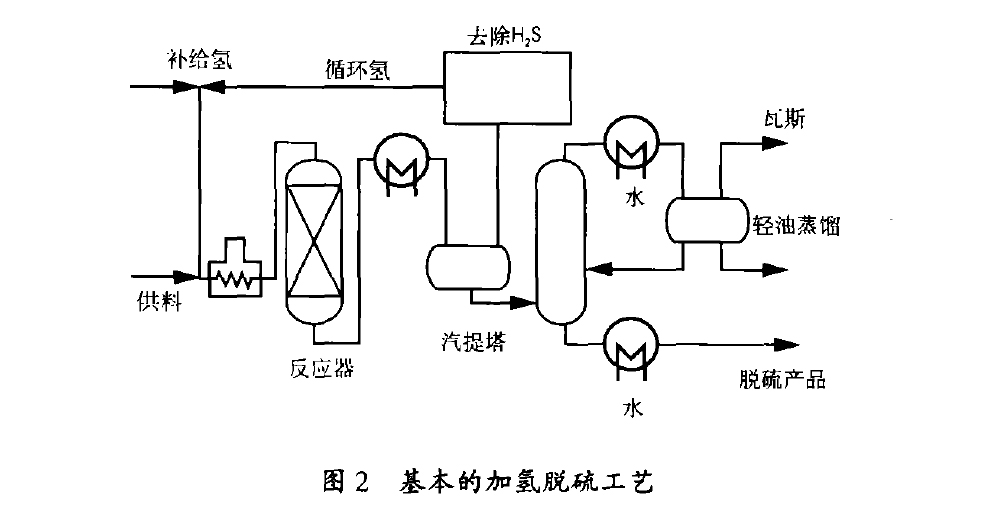

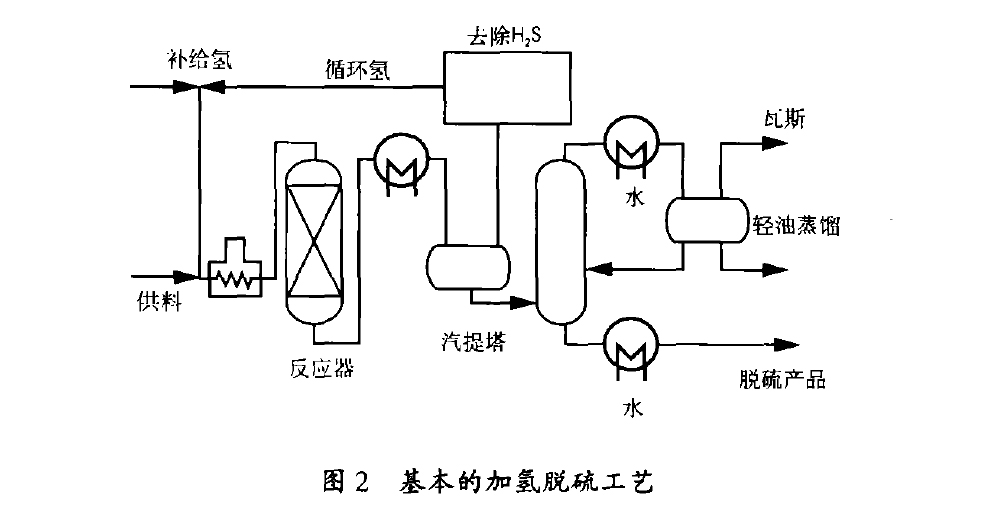

3.2 加氢脱硫

在加氢脱硫工艺中,在温度达343℃时,原料通渤Ⅱ氢发生催化反应,使有机硫化合物裂解形成H2S加氢反应器流出物经冷却并从产物蒸气中分离出残余氢,气相产物中包括H2S、HC1,NH3和水蒸气,通常经蒸馏从产品蒸汽中分离(图2)。钛管可用于反应器顶冷凝器防止氯化物与硫化物腐蚀,也可用于脱硫塔流出物冷却器、其进口温度为204℃,压力为4.92MPa。一些装置也可应用于半咸水和出口温度为49℃混合水冷却。在这些实际应用中钛可代替海军黄铜。

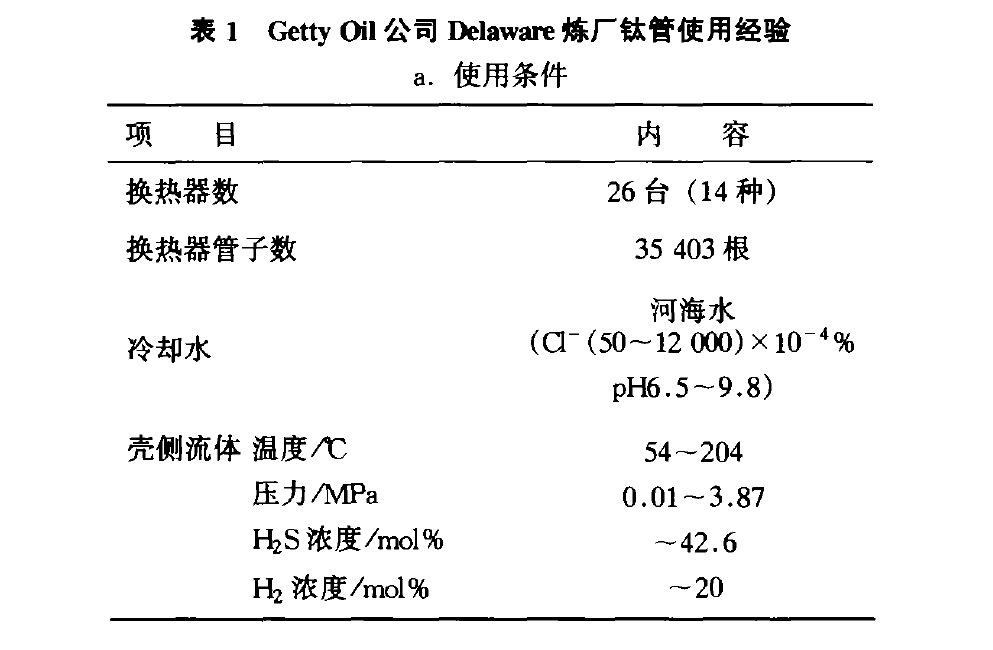

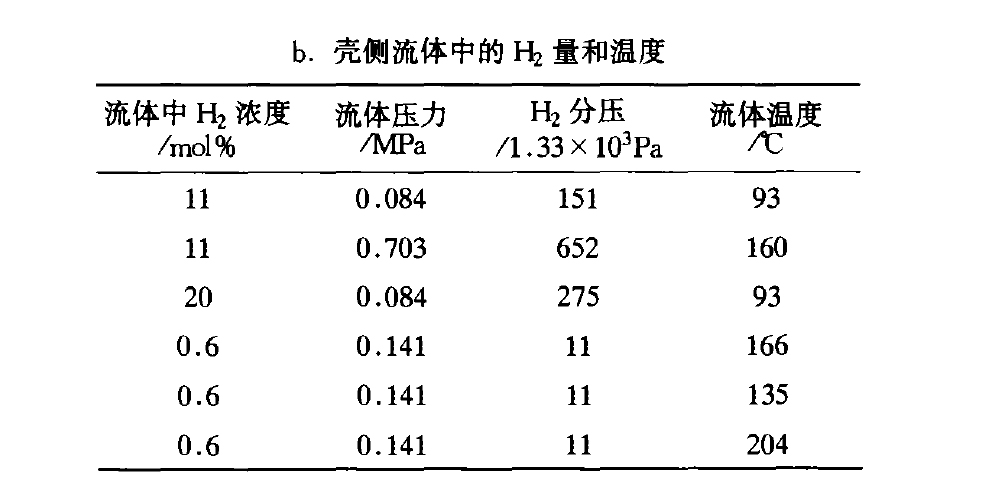

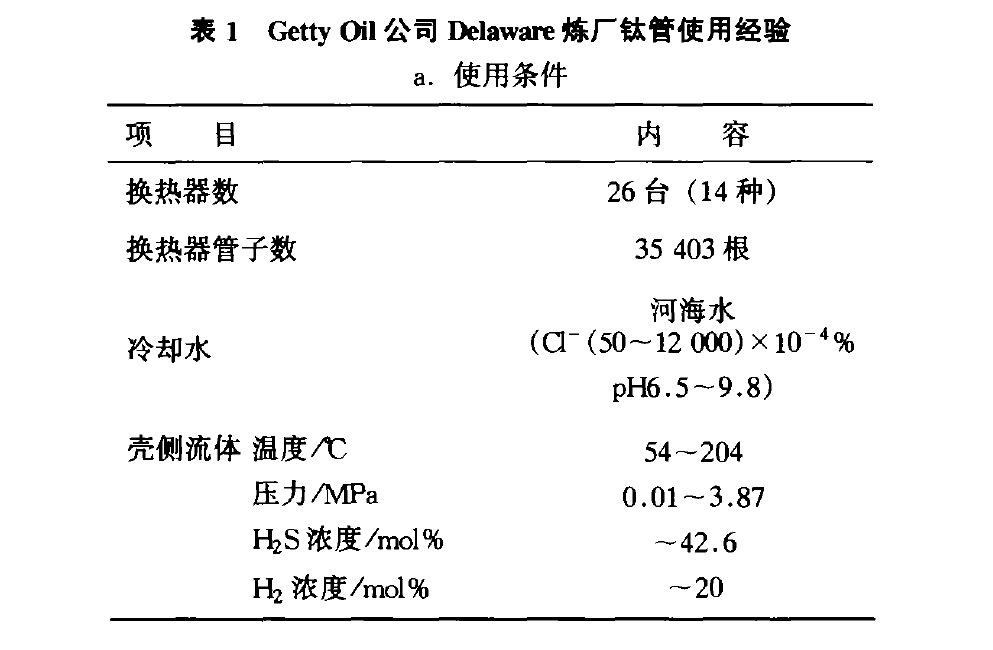

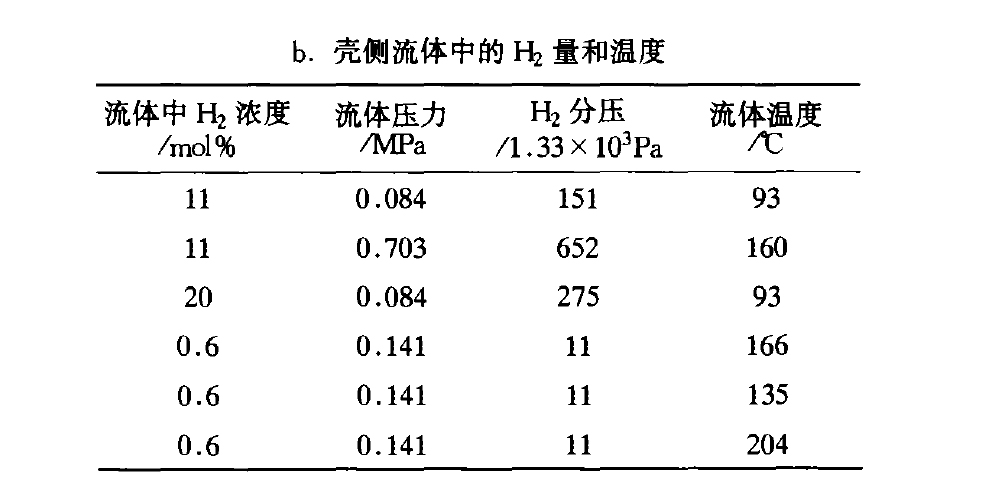

美国Getty Oil公司曾于1972年大量采用钛管作换热器(详见表1)。其耐蚀性根本不存在问题。其中在H2分压652mmHg,温度160"(2的流体中使用钛管是引人注目的。

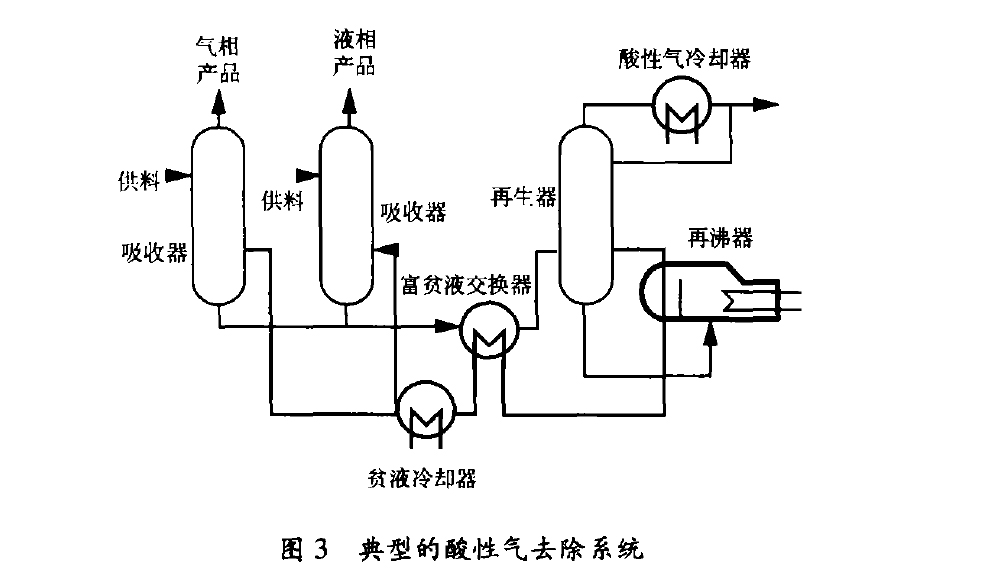

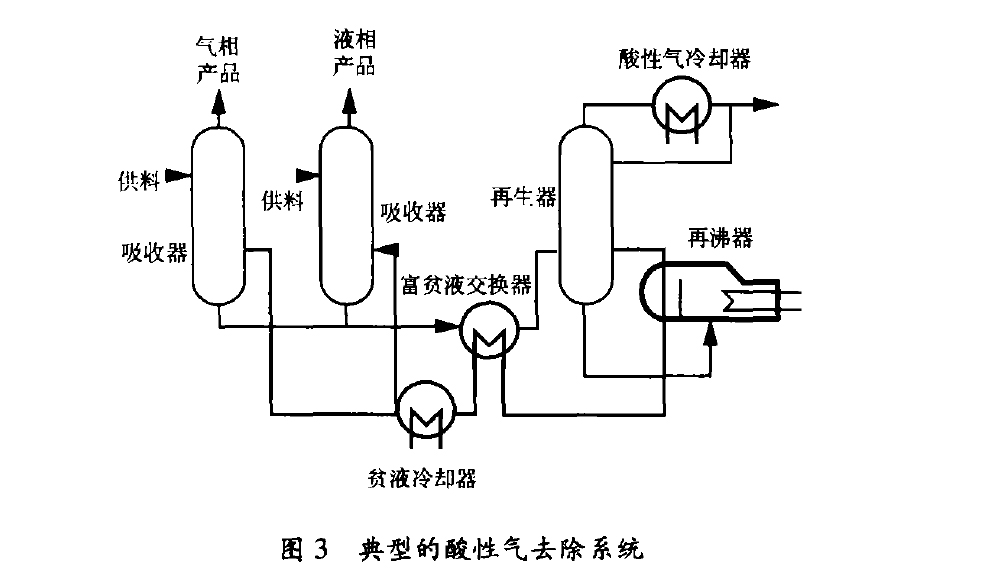

3.3 酸气体去除

从炼油工艺气体中去除酸性气(H2S,CO2),最常用的方法之一是用乙醇胺溶液吸收。其代表性系统是应用单乙醇胺(MEA)或二乙醇胺(DEA)可吸收H2S与CO2,其富溶液通过加热去除酸性气而再生(见图3)。这是H2S—CO2一RNH2一H2O腐蚀环境,其中再沸器因为温度较高,通常比系统中其它设备腐蚀更为严重。钛管可作MEA再沸器已满意地运用至今。对MEA系统检查,H2S顶冷凝器钛管用6年没有腐蚀迹象。如果现用材料在贫富液换热器中使用寿命较短,则钛可用于该设备。

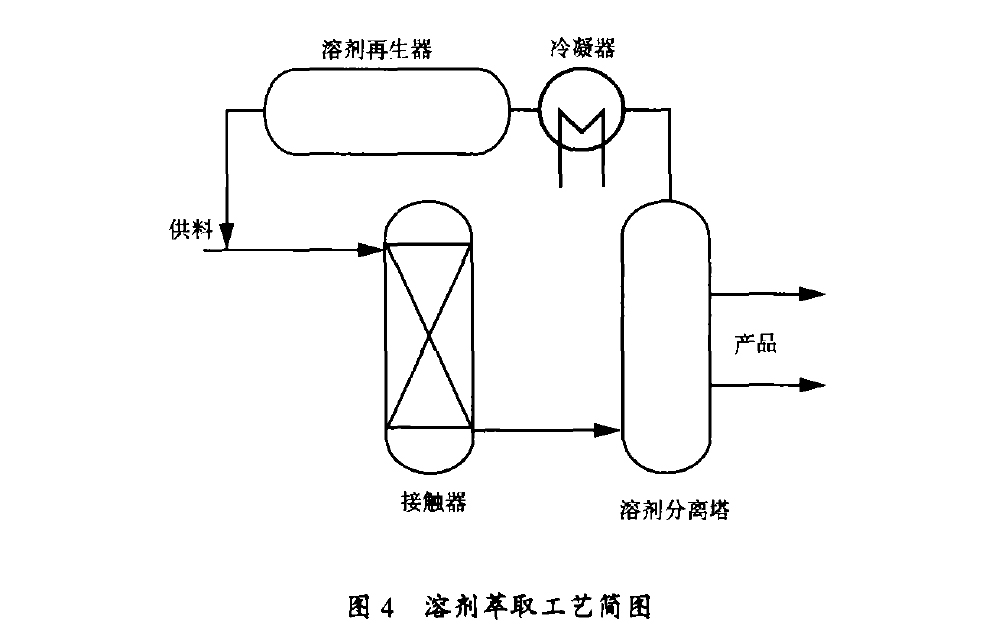

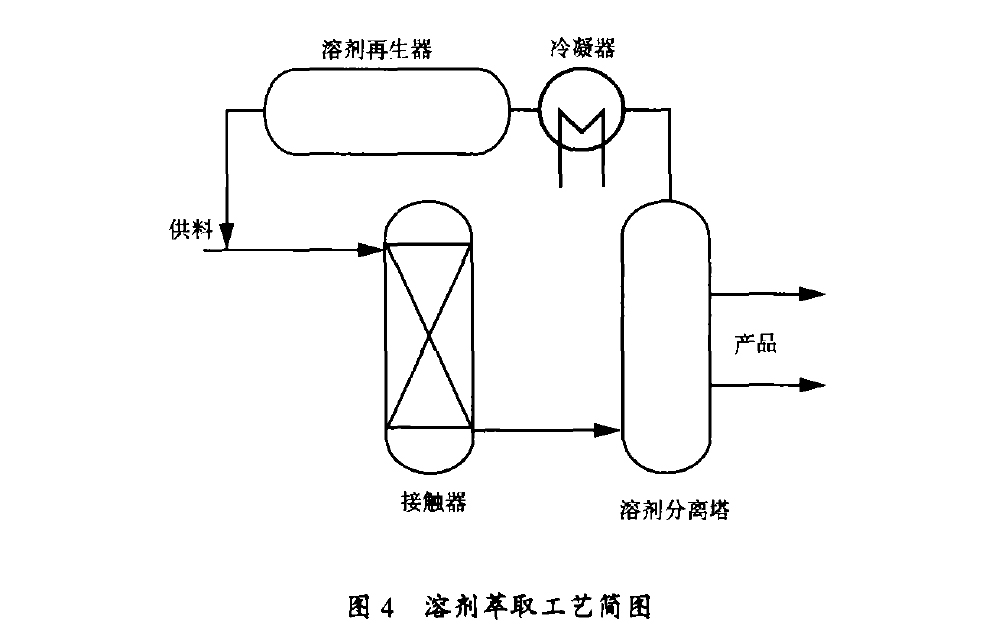

3.4 溶剂萃取

钛管式换热器用于大多数萃取工艺是有利的。因为溶剂萃取需经再循环处理,会引起腐蚀性化合物积聚,对一般材料会造成严重腐蚀。一般来说,该工艺采用溶剂和产品流出物混合,通过接触器,然后经过分离塔,藉助闪蒸或汽提,从供料/溶剂混合物中分离出一种或多种产品流出物,而闪蒸出的溶剂蒸气要冷凝,更重要的需经再生,以重复使用(见图4)。虽然溶剂来料中没有H2S等的腐蚀性含量,但在循环使用过程中被氧化分解变质形成酸性物质,能产生强烈腐蚀作用;另外微量H2S或其它污染物在再循环中积聚也可达到腐蚀性水平。在该工艺中引起腐蚀的主要有冷却器。冷冻器与再生设备。丙烷脱蜡器中的冷凝器和SO2萃取系统中湿SO2再沸器采用钛材已有多年。

3.5 酸性水汽提装置

钛管极耐H2S—NH3一H2O环境腐蚀,已用于氨和硫化氢汽提塔顶冷凝器。钛的硬度和坚韧的氧化膜可解决冲蚀问题,而采用较软的铝会引起早期管子损坏。钛的使用提高了酸性水汽提装置运转的稳定性。在包括MEA和酸性水汽提塔顶冷凝器中,已报道钛管发生氢脆的个别事例。这是由于在高含量的H2S介质且温度高于77℃ 环境中,钛同碳钢或不锈钢接触造成电偶腐蚀。如Amuay炼厂十台空冷器,管板为316同钛管胀接,在温度122℃一>82℃ ,流速6m/s的含H2S—NH3一H2O腐蚀环境中,引起316钢电偶腐蚀,导致钛管口氢脆。为消除这种失效现象,在换热器设计中,一是采用全钛结构,二是采用与钛能相容的合金,包括铜镍合金,Monel、Lncone1625与Hastelloyc。国外某公司对酸性水汽提装置H2S>0.4%、NH3>0.15%、CN一>0.001%严重腐蚀环境的汽提塔顶空冷器推荐采用带铝翅片的钛管。

3.6 催化裂化

原料油中的硫化物在催化裂化中产生H2S,同时一些氮化物也裂解,有10%~15%转化为氨,有1%~2%转化为氰化氢,从而在有水存在的吸收解吸系统构成了H2S—HCN—H2O腐蚀环境。该部位温度40℃ ~ 50℃ ,压力1.6MPa,对碳钢会发生均匀腐蚀,氢鼓泡与SSCC,对奥氏体不锈钢会发生SSCC,对CuNi合金硫化与脱镍腐蚀。美国特拉华葛底炼厂在催化裂化装置的分馏器冷凝器、二次冷凝器、脱丁烷塔冷凝器等使用了钛管束,取代传统金属,效果很好,没有发现腐蚀现象。

3.7 其它应用

钛在国外多数加工大量油品的炼厂应用保持成功的记录,最良好的实例是换热器冷却器采用钛管束。如Exxon Bayway炼厂有超过40台钛管式换热器成功的应用例子。该炼厂采用钛有10余个不同工艺过程,包括催化裂化、工艺水处理、加氢精制、脱硫、燃料瓦斯、不饱和分离、氢提纯、重整、管式蒸馏釜与聚合等装置。据Exxon 1967年披露,用钛管胀接于Monel复合的管板上显示良好的性能,也采用了一些全钛冷却器。仅有的腐蚀问题是Gr2Ti管在若干处理工艺侧温度超过176.6℃时换热器发生垢下腐蚀,对此当用海水冷却壳程最大温度达到148.9℃ 或在含有氯化物的工艺侧当管壁温度达到

112.8"C时推荐用Ticodel2管束,可以防止垢下腐蚀,避免早期失效。另外,钛在许多炼厂成功应用的特例是在换热器的进口端作保护套管。

4、结 语

国外在炼化工业低温(<230℃)含H,S、Cl、CN 、CO2、NH3、RNH2工艺介质及海水等腐蚀环境下使用的热交换器,钛代替Cu合金、CuNi合金、奥氏体不锈钢等传统材料,已使用了40余年,成效卓著,倍受欢迎,被誉为“梦金属”。但国内炼化企业钛设备应用与国外差距较大,因而开拓空间广阔。目前国内炼厂多考虑其一次性投资较高,因此选用钛材较少。应借鉴美日的经验,从寿命周期与比强度分析等综合评价,选用钛材应是十分理想的。目前存在的问题是宣传不够,另外针对市场需要提供在造价或价格/比重上可与双相不锈钢相竞争的钛制品。如能生产质量合格的焊接钛管,或在设计上采用壁厚为0。7mm (相当于BWG20)钛管或0。9mm(相当于BWG22)钛管,这必将为国内炼化企业提供前卫的换热器与冷却器用管材。

参考文献

[1] 佐藤史郎等.海水用热交换器管上匕L 手少二管石油学会志[J].1977,20(11):985~992

[2] Hopkinson E.et a1.Use of Titanium in Petroleum Re—fining[J].Meterials Performance,1990,(9):48-52

[3] 杨世杰.钛在纯碱工业中的应用[J].钛工业进展,2003,20(4-5):95

[4] 杨世杰.钛在氯碱工业的发展[J].钛工业进展,2003,20(4-5):98

[5] 李中等.钛材在滨海电站的应用[J].钛工业进展,2003,20(4~5):101

[6] 陈礼运等.钛材在钼湿法冶金中的应用[J].钛工业进展,2003,20(4-5):111

[7] 余存烨.钛在上海石化的应用[J].钛工业进展,2003,20(4~5):116

相关链接