1、引言

钛合金因具有密度低 、 比强度高 、 低温性能好 、耐腐蚀性优异以及抗疲劳性等优点 , 广泛应用于航空航天和船舶等各个领域 。 但受其物理性能影响 , 钛合金同样也是一种典型的难加工材料 , 一直以来都是国内外学者研究热点 。 PratanT. 等 考虑刃口半径 、 切片厚度和切削用量等因素,采用有限元仿真方法 , 建立了微端铣削TC4钛合金的铣削力模

型 。 赵波等分别对刀具和工件施加超声振动 , 研究了超声振动方向对TC4钛合金铣削特性的影响 ,发现轴向振动更有利于表面形成微织构和减小切削力 。 张卫华等⑷通过 ABAQUS 软件建立三维铣削TC4钛合金有限元模型 , 分析了轴向切削深度对铣削温度和铣削力波形的影响 , 揭示了立铳刀加工钛合金铣削过程及铣削力波形变化规律 。 齐向东进行干冰低温内冷大进给铣削 TC4钛合金实验 , 与乳化液切削对比 , 分析了干冰冷却对断屑的作用效果和刀具的磨损情况 。 Y. Hau 等 研究了球头铳刀加工 TC4钛合金过程中轴向切削深度 、 铣削方式和加工倾角对铣削力的影响 。 Xu. Z. IK 等研究了喷丸对端铳 、 平面磨等多种表面状态下的钛合金试样疲劳性能影响 , 结果表明 , 喷丸均可不同程度地提高材料的疲劳性能 。 李雅青等通过钛合金的切削实验 , 分析了铣削振动与被加工表面形貌之间的关系 。 盛晓敏等使用树脂金刚石和陶瓷 CBN 砂轮进行高速磨削加工 TC4钛合金 , 研究了工件的表面质量与磨削参数之间的关系 。

铣削力及表面粗糙度模型的建立是研究钛合金铣削参数优化选择及薄壁件加工变形预测控制的基础 。 在实际生产加工中,指数形式的经验公式被广泛运用 , 本文通过组织多因素正交实验 , 依据实验结果 ,采用极差法分析各铣削参数的影响程度 , 运用方差法分析实验数据 , 并利用 MATLAB 软件,采用最小二乘法回归拟合了铣削力及表面粗糙度预测模型 。

2、正交实验

2.1 方案设计

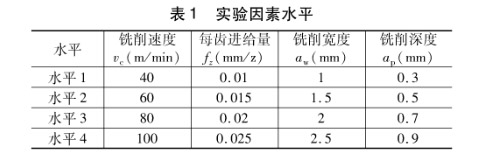

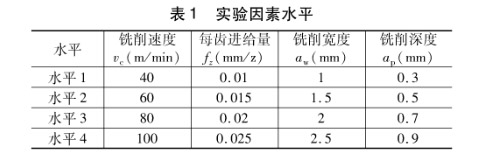

影响钛合金零件铣削力及表面粗糙度因素较多 , 综合考虑,选用 厶 6 ( 4 5 )正交表 , 设计四因素四水平正交实验 , 铣削要素分别为 : 铣削速度 e- ( mmin ) 、 每齿进给量龙 ( mm/z ) 、 铣削宽度 - (mm) 和铣削深度 -( mm ) 。 实验因素水平选择数值见表1。

实验材料选用 TC4钛合金 , 属于 (a +0) 型钛合金的一种 。 在 WILLEMin 448S2 型五轴数控加工中心上进行实验 。 实验刀具选用 GM - 2B - R3. 0 两刃硬质合金球头铳刀 。 加工方式采用侧铳(顺铳) ,干切 。 表面粗糙度测量使用激光显微镜 ( k ey -en c e , v k - x io 0 ) , 经 2 次曲面校正后 , 多次测量取平均值 。 铣削力的测量使用 Kistler 测力系统 , 主要由 Kistler 9115AA2 测力仪 JKstler 5080 电荷放大器和 Kistler 5692A 数据采集器组成 。

2.2 数据处理

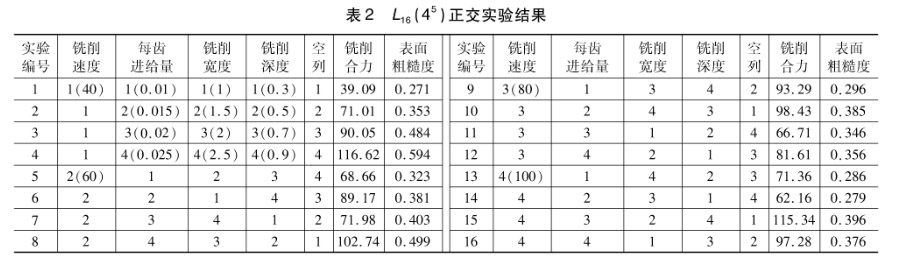

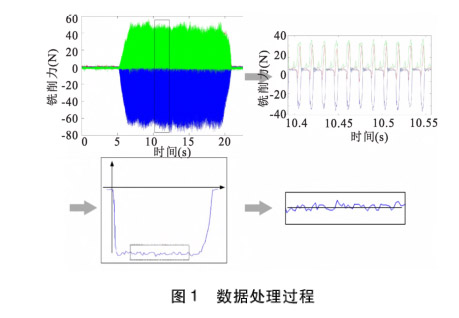

测力仪采集到的铣削力信号为与主轴转速和刀具齿数相关的周期性振荡信号 , 而与加工变形直接相关的为铣削力峰值 。 为得到科学观测值,分别取采样图谱中平稳状态下周期性铣削力的峰值作包络线 , 以其极值的均值作为 x , y,z 方向铣削力数值,并根据式( 1 ) 求出合力 f 的最大值 , 可表示为

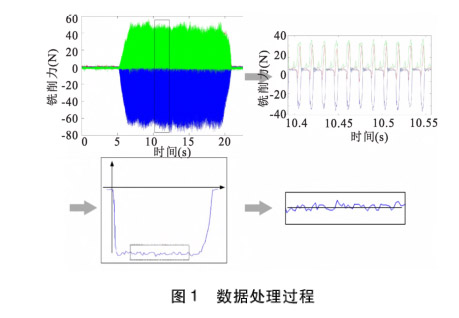

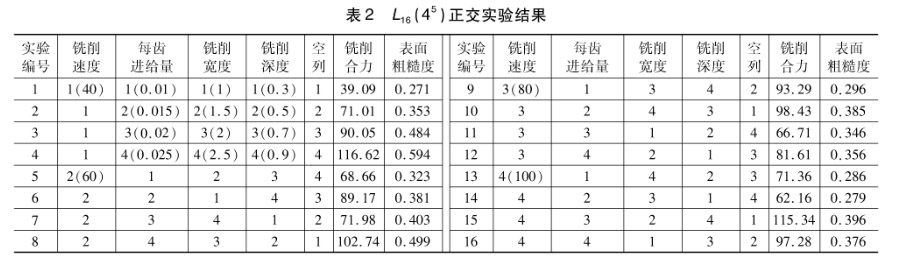

相关处理过程示意如图 1 所示,得到最终实验结果见表 2 。

3、正交实验结果分析

3.1 极差分析

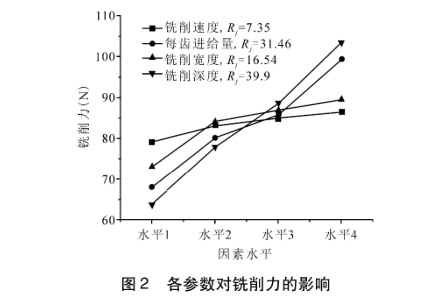

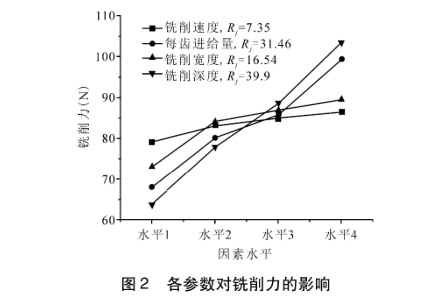

采用极差分析法处理数据 , 可判断各铣削参数对铣削合力 F 和表面粗糙度 Ro 的影响程度 , 从而找到较优参数组合 。 根据实验结果 , 通过计算得到各因素下的极差值 R, 相关结果分别见图 2 和图 3 从图 2 可看出 , 各参数对铣削合力 F 的影响呈正相关 , 影响程度依次为:铣削深度 -( mm ) 〉 每齿进给量力 ( mm/z ) 〉 铣削宽度 -( mm ) 〉 铣削速度

e(m/min) o 因此 , 对于薄壁类钛合金零件,从控制铣削力和减小变形的角度出发 , 应优先选用较小的铣削深度和每齿进给量。

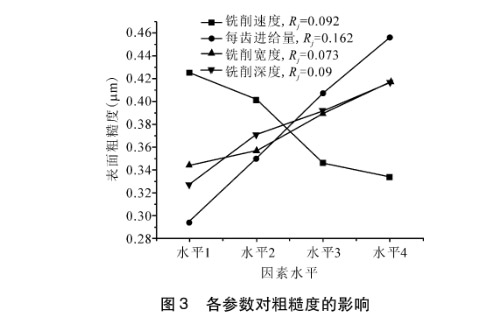

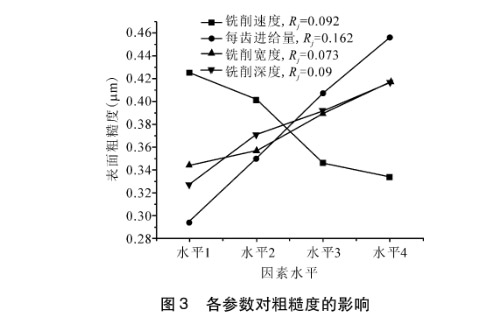

同理 , 由图 8 可看出 , 表面粗糙度 Rn 随铣削速度上升而下降 , 随每齿进给量 、 铣削深度和铣削宽度增加而增大 。 各参数影响程度依次为:每齿进给量犬 ( mm/z ) 〉 铣削速度 e o ( m/min ) 〉 铣削深度 I-(mm ) 〉 铣削宽度 nw( mm ) 。 表面粗糙度越小 , 表明加工表面质量越高 , 故对于精加工零件 , 应优先考虑每齿进给量 ' 的选择 , 并尽可能采用高速切削加工技术 。

3. 2 方差分析

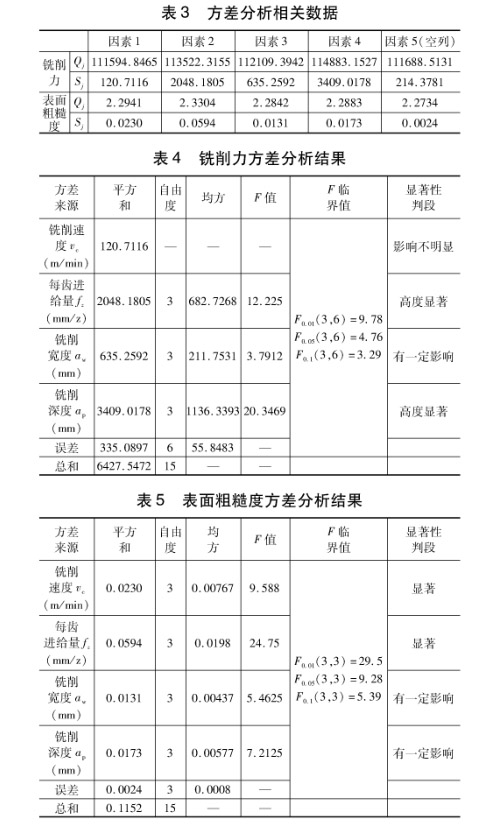

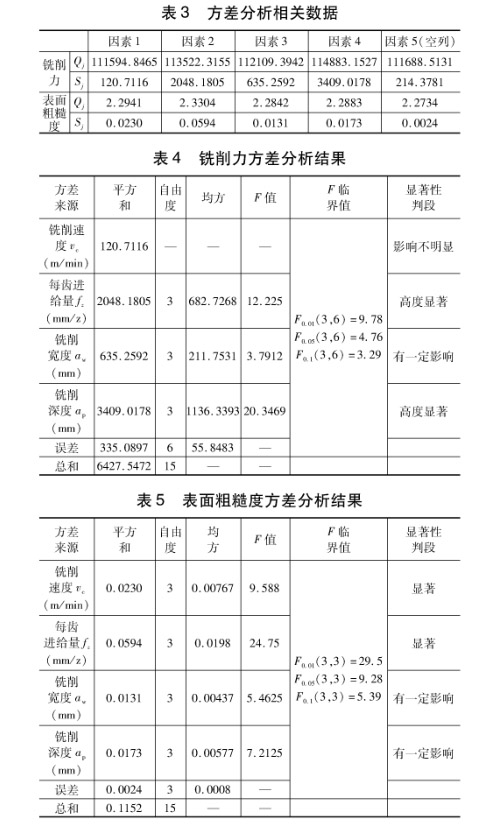

采用极差分析得到各铣削参数对铣削力和表面粗糙度影响的主次 , 但不能区分实验结果不同究竟是由因素水平不同引起 , 还是因为实验误差导致 , 故无法明确分析精度 。 通过查阅文献 可知 , 方差分析法可以很好解决这个问题 。 通过计算得到铣削力和粗糙度方差分析中 Qj 和 O 值 , 见表 3 。因正交实验表第 5 列没有安排因素,故将第 5列的离差平方和 O 用来估计误差 O 。 经计算发现 ,对于铣削力方差分析 , 因素 1 的均方偏差 MS1 二 S ,小于均方误差 MO, 所以将 S 并入误差 , 得到新的误差平方和 S = S5 +S ] , 误差自由度 ' =2x3 二 6 。

通过计算得到铣削力和表面粗糙度方差分析具体结果分别见表 4 和表 5 。

4、经验模型的建立与检验

根据所建立的铣削速度 e 、 铣削深度 n - 、 切削宽度 n 及每齿进给量力四因素经验模型 , 得

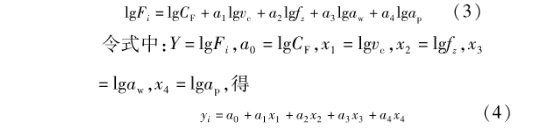

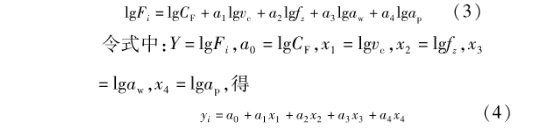

为便于分析计算 , 对式 ( 2) 两边分别取对数 , 即将非线性函数转化为线性函数 , 有

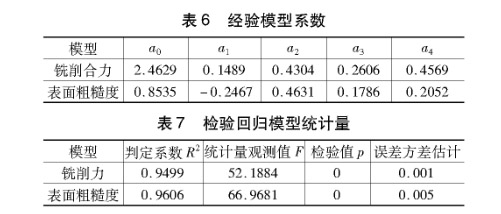

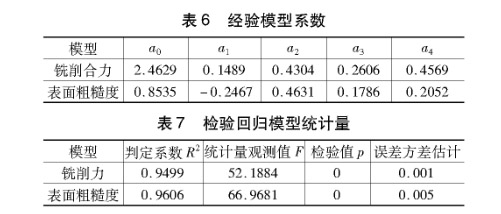

使用 MATLAB 软件 , 运用最小二乘方法进行回归拟合 , 得到铣削力及表面粗糙度经验公式模型中的相关系数 , 见表 6

硬质合金球头铳刀铣削 TC4钛合金 , 铣削力和表面粗糙度经验公式分别为

表 7 为铣削力和表面粗糙度经验公式 F 检验结果 。 由表可知:两个回归模型的判定系数 R 2 均接近于 1 ; 统计量观测值 F 均远大于 F 0.05 (4,11 )= 3.36 ; 检验值"均小于 a 二 0.05 。 因此 , 可得上述回归模型的拟合度高 , 能够较好地反映实验数据情况。

5、结语

本文通过设计正交实验对TC4钛合金铣削力及表面粗糙度展开研究 , 主要结论如下 :

(1) 通过正交实验和方差分析表明 , 在铣削力方面:铣削深度和每齿进给量的影响高度显著 , 铣削宽度存在一定影响 , 而铣削速度的影响不明显 。 在表面粗糙度方面:每齿进给量和铣削速度影响显著 ,铣削深度和铣削宽度存在一定的影响 。

(2) 通过极差分析得到在实验参数范围内 , 最小铣削力参数组合为铣削深度 n =4. 3mm 、 每齿进给量 fh =4. 41mm 、 铣削宽度 a = 1mm 、 铣削速度 —= 4011 。 最小表面粗糙度参数组合为每齿进给量上 =4. 41mm 、 铣削速度 e = 1041s 、 铣削深度 n =4. 3mm 、 铣削宽度 n ” = 1mm 。

(3) 建立了TC4钛合金铣削力和表面粗糙度经验公式 , 并对回归模型进行了显著性检验 , 结果表明显著性较高 。 因此,在一定的参数范围内 , 该模型可以为后续的钛合金薄壁件铣削参数优化 、 有限元仿真计算及变形控制提供一定的理论指导。

参考文献

[ 1 ] 沈正华.钛合金薄壁结构铣削变形有限元仿真及加工参数优化 [ D ] . 南京:南京航空航天大学 ,2009.

[2] Pmtap T,Patra K , DyaPopce A A. MoPeling cotting force inmicro-milling of Ti-PAi-AV titanium Plop [ J ]. Procenia En-eineedng, 2015,125(12) 434 -139.

[3] 赵波 , 李鹏涛,张存鹰 , 等•超声振动方向对 TC4钛合金铣削特性的影响 [] . 航空学报 ,2020,41(2):39 -49.

[4] 张卫华 , 刘争 , 张亮 . 高效加工 TC4钛合金的铣削过程数值模拟 [J ] 工具技术 ,2019,53(2 ) 404 -107.

[5] 齐向东•干冰低温铣削 TC4钛合金的试验研究 [D ] . 南京 4 南京航空航天大学, 2017 .

[6] Y Hac,P Hu. StuUe oa erect of milling parameters oa mili-1/ forces of TC4 titanium adoe[ J] . Revista de la Facoltahde Inge/ieNa U C V, 2017,32(4) : 724 -733.

[7] Xu Z K'DimUavee J,Antar M,et ai. The inUue/cc of shotpeening oa the faPpue re spouse of TiAAlAV surfaces sub ject to siAere/t machining processes [ J ]. InternaPouai Jour-nai of Fatmue,2013 ,111 : 196 - 207.

[8]李雅青 , 赵培轶 , 姜彬 , 等 . 铣削钛合金加工表面形貌特征参数的预测 [J ] 工具技术 ,2020,54(1),41 -46.

[9] 盛晓敏 , 唐昆 , 余剑武 , 等 .TC4钛合金超高速磨削工艺试验研究 [J]. 湖南大学学报 ,2008,35(9):28 -32.

[ 0 ] 王艳 , 张大庆,郭良栋.工程数学 [M]. 北京:北京理工大学出版社 ,2016.

[11 ] 储成龙.钛合金铣削表面粗糙度预测建模 [ D] . 南京:南京航空航天大学 ,2010.

第一作者:王荣华 , 硕士研究生 , 南京理工大学机械工程学院 ,210094 南京市

First Auuior : Wang Ronghua , Posturanuaie , School of Me chanical Engineering , Nanjing Universitu af Science & Technolo-hy , Nanjing 219094 , China

通信作者 : 汪振华 , 副教授 , 南京理工大学机械工程学院 , 210094 南京市

Corfsponning AutUor : Wang Zhengita , Associate Priessor ,School ef Mechanical Engineering , Nanjing Universitu of Scienca& Technolofy , Nanjing 219004,china

相关链接