- 2022-08-02 18:23:18 钨钼钽铌溅射靶材的应用及制备技术

钼属于难熔金属,体心立方结构,具有导电导热性好、热膨胀系数低、耐腐蚀性好及环境友好等优点,钼薄膜的比阻抗和膜应力仅为铬的一半,因此,由钼及钼合金制备的溅射靶材已广泛应用于电子部件和电子产品中,如薄膜半导体管–液晶显示器(TFT–LCD)、等离子显示器、场发射显示器、触摸屏,还可用于太阳能电池的背电极、玻璃镀膜等领域[1–7]。近年来,随着电子行业及太阳能电池的发展,钼及钼合金靶材作为高附加值电子材料的用量在逐年增加。

作为钼行业新兴的高端产品,钼及钼合金溅射靶材的技术含量高,纯度高、相对密度高、晶粒细小均匀,该靶材产品的生产制造一直被日本日立金属(Hitach Mtetal)、奥地利普兰西(Plansee)、德国斯达克(H C Starck)和贺力氏(Heraeus)等国际巨头垄断[8]。2012 年金堆城钼业股份有限公司成功交付了太阳能用成套高纯钼溅射靶材,2014 年洛阳科威钨钼有限公司成功生产出长度达2700 mm 的旋转溅射钼管靶,打破了国外巨头在该领域的垄断地位。

1、钼溅射靶材的质量要求

钼靶材主要是通过磁控溅射的方法在各类基材上形成薄膜。靶材的质量决定了溅射的效率和薄膜的性能。为了达到高的溅射效率,确保得到性能优异的溅射薄膜,要求靶材必须满足以下要求:(1)纯度高。在溅射过程中钼及钼合金靶材作为阴极源,固体中的杂质和气孔中的O2 和H2O 会造成薄膜的污染,影响薄膜的使用性能。在电子行业中,碱金属离子(Na+、K+)在高温、高压下容易被击穿而成为坏点,影响使用效果。因此,纯度高是钼靶材最基本的要求, 一般其纯度要求≥99.95%[9–10] 。

TFT–LCD 用钼靶材与薄膜太阳能电池相比,其纯度要求更高。(2)相对密度高。钼及钼合金靶材的相对密度不但会影响磁控溅射时薄膜的沉积速率,还会影响溅射薄膜的电学和光学性能[11]。相对密度小的靶材内部孔隙多,磁控溅射时,孔隙内部气体的突然释放会造成靶材颗粒或微粒的飞溅,降低薄膜的性能。因此,要求钼及钼合金溅射靶材具有较高的相对密度。薄膜太阳能电池一般要求钼靶材的相对密度在98%以上,TFT–LCD 领域对其相对密度要求更高,要达到99%甚至99.5%以上。(3)晶粒 细小、尺寸相差小。晶粒细小的靶材溅射速率比粗晶快,分布均匀、尺寸相差小的靶材,沉积薄膜的厚度分布也较均匀。一般要求钼溅射靶材晶粒在100 μm 以下,有些甚至要求其晶粒需控制在50 μm以下。刘仁智等[12]研究了Mo 靶材组织对溅射薄膜形貌及性能的影响,发现靶材组织中80%晶粒尺寸<50 μm 时,溅射过程中薄膜的沉积速率较快,得到的薄膜其方阻变化也较小,并且靶材的组织越均匀细小,靶材的利用率也越高。(4)结晶取向。靶材的结晶结构不仅会影响靶材的溅射速率,还会影响薄膜厚度的均匀性。钼靶材以{100}<011>为优先织构取向,在靶材进行磁控溅射时,原子容易沿原子六方最紧密排列方向择优溅射出来。为获得结晶取向一致的钼靶材,可通过成型方法、热处理工艺进行控制[9,11]。

2、钼靶材的制备方法

钼属于难熔金属,其制备工艺多采用粉末冶金的方法。选取高纯钼粉作为原料[13–14],经过冷等静压成型后在中频感应炉或真空烧结炉中进行烧结。

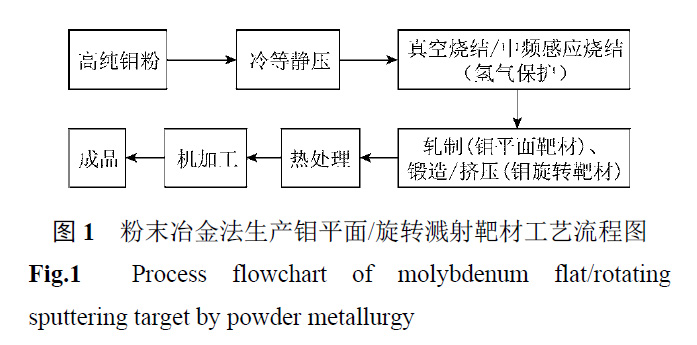

钼靶材按形状可分为钼平面靶材和钼旋转靶材,其生产工艺流程见图1。

钼溅射靶材的另一种制备方法是高温熔炼法[9]。该方法是在电子束或者电弧熔炼炉中将钼板坯或钼棒坯进行高温熔炼后形成钼锭,再经过锻造、挤压或拉拔的成型工艺进行加工,热处理后得到钼溅射靶材。该方法制备的靶材纯度高、致密性好,但与粉末冶金法相比,该法设备要求高,工艺复杂,晶粒也比较粗大。

低压等离子喷涂(low pressure plasma spraying,LPPS)技术[15]是在低压保护气氛中操作,该方法可制备出成分不受污染、结合强度高、结构致密的高品质钼靶材。王跃明等[15]采用该方法制备出的钼靶材为定向凝固柱状晶层片结构,孔隙率为1.1%。用该靶材溅射制备出的薄膜平整、致密、连续,性能较好。但目前关于该方法制备钼及钼合金靶材的研究报道较少。

3、钼靶材的研究现状

为保证靶材的高纯度,可以选择高纯钼粉作为原材料。日立金属采用等离子液滴精炼(plasmadroplet refining,PDR)技术对所选钼粉进行提纯,然后再用热等静压技术进行烧结,获得了高纯度和高密度的钼靶材。奥地利Plansee 采用一体式烧结/轧制制备工艺(fully integrated in-house production,FIIP)获得了具有高纯度、高度均匀一致微结构和高密实度的钼靶材[9]。Lee 等[16]使用纯度为99.95%的钼粉,用电子束滴熔炼的方法制备出超高纯的圆柱形钼锭,其纯度达到99.9998%。圆柱形钼锭是通过两步法制备出来的:第一步,在1800 ℃、1.5 ×103 Pa 下真空烧结得到圆柱形的烧结钼;第二步,用电子束熔炼的方法得到超高纯的圆柱形钼锭,可用于生产纯钼靶材。Park 等[17]通过放电等离子体烧结工艺制备了纯钼靶材,其相对密度达到了99%,晶粒细小。Lee 等[18]用两步还原的方法制备出钼粉,先用氢气还原MoO3 生产出MoO2,再用氢气还原MoO2 得到钼粉。钼粉经过压实,在1500 ℃、保温1 h 烧结得到烧结坯。烧结坯经过真空电弧熔炼得到低氧钼锭,氧质量分数低于100 106。该低氧钼锭可用于制备磁控溅射所用的钼靶材。

朱琦等[19]通过热挤压工艺提高粉末冶金钼靶材的密度、细化其晶粒,挤压后管坯密度从烧结坯的9.8 g·cm3 增加到10.15 g·cm3,相对密度明显提高,挤压后组织更加细小均匀且有明显的择优取向织构,对于降低溅射后形成的钼薄膜表面粗糙度和提高薄膜的晶体质量非常有益。李晶等[20]研究了不同锻造变形量对管状溅射靶材晶粒组织的影响,发现靶材的变形量为80%,且热处理退火温度为1100 ℃条件下加工出的靶材具有大小均匀的等轴晶晶粒组织,晶粒尺寸50~80 μm,见图2 所示。刘仁智[21]研究了不同轧制变形量及热处理工艺对溅射薄膜的微观组织、表面粗糙度及晶形的影响。结果表明,变形量为80%、退火温度为1373 K 的钼靶材溅射制备的薄膜优于变形量小的靶材溅射的薄膜。

4、钼合金靶材的研究现状

由纯钼靶材溅射出的薄膜在耐腐蚀性(变色)和密着性(膜的剥离)等方面存在一些问题,在钼中加入一些合金元素可使其比阻抗、应力、耐腐蚀性等各种性能达到均衡。因此,钼合金靶材的研究也成为热点。下面主要介绍三种钼合金靶材的研究现状。

4.1 钼钛合金靶材

在集成电路制造工艺中,为防止铜向硅中扩散,可采用纯钨靶材或钨钛靶材等材料形成反扩散阻挡层。但钨比重大,无法满足TFT–LCD 有源矩阵液晶显示器尺寸大型化、轻量化的要求。钛可以提供优异的密着性,钼有利于提高致密阻挡层的稳定性。

因此钼钛薄膜具有优良的防扩散阻挡能力,在TET–LCD 中得到了广泛的应用[22–23]。席莎等[24]研究了真空烧结和氢气保护这两种方法对钼钛合金性能的影响,结果表明:在氢气气氛下烧结时容易引入氧元素,氧会与钛发生反应,生成类球形的(Mo,Ti)xOy(见图3(a)),影响合金的组织,进而影响其加工性能;在真空下烧结的钼钛合金几乎不存在类球形颗粒,且晶粒更加细小均匀(见图3(b))。

钼钛合金加工难度较大,成品率低,国内外多采用热压成型的方法生产钼钛合金,但成本较高,也不能生产大尺寸的钼钛合金。

4.2 钼钠合金靶材

薄膜太阳能电池因运输成本低、材料利用率高等优点,近年来成为光伏行业的一种发展趋势。在薄膜太阳能电池中,铜铟镓硒(CIGS)作为吸收层,是一种性能优良、光电转化率高的多元半导体材料,其光电转化率已达到20.4%[25–26]。研究表明,在CIGS 中掺杂少量Na(0.1%,原子分数),可使其光电转化效率显著提高。在电池板基板和Mo 背极层间添加Mo–Na 层即可有效地将Na 均匀的掺杂到CIGS 吸收层中[27]。Mo–Na 层与制备Mo 背电极层的工艺相同,用Mo–Na 靶材代替Mo 靶材即可。钼的熔点2620 ℃,Na 的熔点98 ℃,相差较大,使得Mo–Na 合金块体材料的制备非常困难。目前,制备Mo–Na 合金溅射靶材的最有效的方法是粉末冶金技术。目前只有Plansee 公司出售产品,国内对Mo–Na合金靶材的研究尚处在起步阶段。

王娜等[28]分别用Na2MoO4·2H2O、Na2CO3、Na2O2 三种物质作为Na 的添加形式,研究了Mo–Na合金烧结过程中的物相转变。研究表明,选用Na2MoO4·2H2O 时,需严格控制烧结温度及升温速率,因为Na2MoO4·2H2O 的熔点为687 ℃,在500~700 ℃烧结时,Na2MoO4·2H2O 快速挥发会导致坯料内部出现孔洞、表面鼓泡等。选用Na2CO3 时,在300 ℃烧结,Na2CO3 与Mo 发生反应生成Na2MoO4,反应如下:Na2CO3 + Mo = Na2MoO4 + CO2;当温度达到900 ℃时,出现了MO2C 相,可能是Mo 与C 的化合物发生了反应。选用Na2O2,当温度达到300 ℃时,Na2O2 与Mo 发生反应生成Na2MoO4·2H2O。此外,研究还得出,当使用Na2O2 作为Na 的添加形式时,可以使得Na2MoO4·2H2O 的挥发温度提高到700 ~ 900 ℃ 。朱琦等[29] 将钼粉与钠的化合物(Na2MoO4·2H2O)混合,采用真空热压烧结的方法分别在1200、1500、1600 ℃的温度下制备了Mo–Na合金,结果发现,烧结温度为1200 ℃时,Na 含量最高,但粉末的界面结合强度较低。烧结温度为

1500 ℃和1600 ℃时,Mo–Na 合金的密度和硬度均有所增加,但Na 含量降低。因此,要保证靶材中合适的Na 含量和靶材的质量,还需进行深入研究。

4.3 钼铌合金靶材

在钼中加入钨、钒、铌、钽等金属可改善钼靶材的比阻抗、膜应力和耐腐蚀性等性能。钼铌合金靶材的制备方法同样也是采用粉末冶金法,原料为高纯钼粉和铌粉。钼铌合金很难进行轧制变形,一般烧结态的合金板坯直接进行机械加工后使用,要求其烧结组织密度要高。此外,铌很容易吸氧,要严格控制氧含量。党晓明等[30]采用真空烧结和中频炉烧结两种方法制备了钼铌合金靶材,结果发现,同样的烧结工艺下,钼铌合金在真空炉中烧结的氧含量明显低于在中频炉中烧结的氧含量。

5、钼及钼合金靶材的发展趋势

5.1 尺寸规格大型化

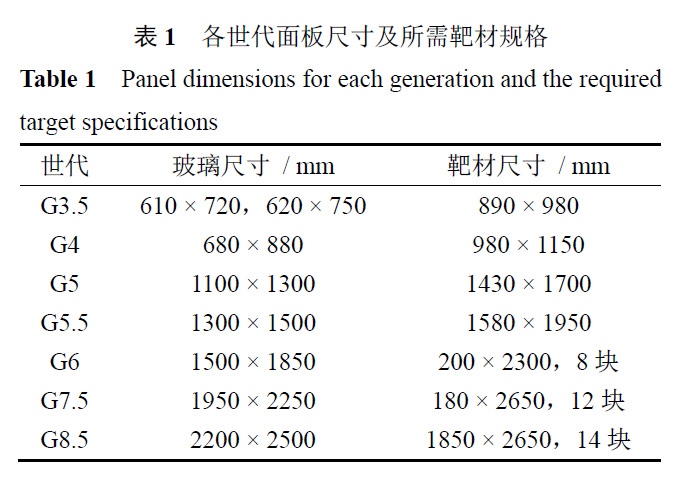

随着 LCD 用玻璃基板尺寸的增加,一直到G5.5代都要求钼及钼合金溅射靶材的规格增大,而在G6代之后,随着拼接技术的成熟,对裸靶尺寸的要求下降了。国内外溅射用大尺寸钼靶材的制备方法均为粉末冶金–热轧的成型工艺,国外热轧机的轧辊宽度多在1000 mm 以上,最大可以生产2000 mm 以上宽幅的溅射靶材,而国内热轧机的辊宽多在850 mm以下。所以,国内厂家无法制备宽幅非拼接的大规格钼靶材,G5.5 以下世代的钼靶材主要依靠进口。

各世代面板尺寸及所需靶材规格如表1 所示,从表1 中可以看出,G6、G7.5、G8.5 世代面板所用钼靶材需拼接完成。由于拼接型钼靶材在组织结构方面有一定差异,会直接影响溅射镀膜的效果,而采用整体型宽幅靶材有利于解决膜层的均匀性问题。近两年,我国连续投资两条10 代以上液晶面板生产线项目,目前,我国8.5 代及以上高世代液晶面板生产线多达14 条,势必会大幅增加对大尺寸钼溅射靶材的需求量。大尺寸靶材的制备难度大,相对密度及微观组织均匀性难以控制,靶材成形过程中易出现微裂纹、分层等缺陷,解决大尺寸问题的关键是成型和烧结工艺水平。新型钼烧结技术有微波烧结技术、放电等离子体烧结技术和热等静压技术[31]。

微波烧结技术和放电等离子烧结技术其烧结穿透深度有限,且二者烧结时间过短,杂质排除不充分,不适用于大型钼靶材的制备。高端钼烧结产品(如TFT-LCD 用钼溅射靶材)对烧结密度、组织均匀性和孔隙率等烧结指标要求比较高,国外大多采用热等静压烧结成型技术,其产品质量远高于国内常用的传统冷等静压–无压烧结工艺。奥地利Plansee 采用挤压的成型工艺来制备大尺寸的钼旋转溅射靶材,但挤压设备成本比较高。我国洛阳科威钨钼有限公司采用空心锻造的方法来制备大尺寸的钼旋转 溅射靶材,降低了成本。

5.2 对钼靶材纯度要求越来越高

随着液晶显示器行业玻璃基板尺寸的大型化,其配线长度增加、线宽变细,必须保证薄膜的均匀性及布线质量,因此,必须提高钼溅射靶材的纯度。

钼溅射靶材的纯度要求达到99.99%~99.999%,甚至达到99.9999%。这就对制备钼溅射靶材所使用的钼粉纯度提出了更高的要求。近年来,低钾钼粉逐渐成为市场新宠,特别是在超大型集成电路、高清晰度电视、LCD 液晶显示器、靶材等方面的需求量不断扩大。研究低钾钼粉的制备、高纯钼粉提纯技术并产业化是未来的发展方向之一。

5.3 提高钼溅射靶材利用率

要提高钼溅射靶材的利用率和溅射效率,一种是通过更新换代溅射设备和增加靶材规格,另一种是改平面靶材为管状旋转靶材。平面靶材利用率低,仅为30%~50%。目前国内外都在推广应用旋转空心圆管磁控溅射靶,其优点是靶材可绕固定的条状磁铁组件旋转,靶面360°可被均匀刻蚀,其利用率可从平面靶材的30%~50%增加到80%以上。此外,旋转靶的寿命要比平面靶材高5 倍。由于旋转靶材在溅射过程中不停的旋转,在它的表面不会产生重沉积现象[9]。

德国H C Starck 公司还开发生产出了针对LCD8 代线的163 mm × 2700 mm 和10 代线的143 mm ×4191 mm 的管状旋转钼溅射靶材。奥地利Plansee 公司也已经开发处理长度可达4000 mm 的一体式钼旋转靶,我国在该方面与国外还存在一定的差距。

6、 结语与展望

钼及钼合金靶材因其自身优点,已经在电子行业、太阳能电池、玻璃镀膜等方面得到了广泛的应用。

随着现代科技微型化、集成化、数字化、智能化的快速发展,钼及钼合金靶材的用量将持续增长,对其质量要求也必将越来越高。我国在靶材的纯度、制备工艺、尺寸大型化等方面的水平与国外还存在一定的差距,这是我国钼基合金靶材进一步研究的方向。

参 考 文 献

[1] Chen C, Wang S, Jia Y L, et al. The effect of texture andmicrostructure on the properties of Mo bars. Mater Sci EngA, 2014, 601: 131

[2] Meng B, Wan M, Wu X D, et al. Constitutive modeling forhigh-temperature tensile deformation behavior of puremolybdenum considering strain effects. Int J Refract MetHard Mater, 2014, 45: 41

[3] Chen C, Wang S, Jia Y L, et al. The microstructure andtexture of Mo–La2O3 alloys with high transverse ductility.J Alloys Compd, 2014, 589: 531

[4] Song R, Wang K S, Hu P, et al. Present situation ofanti-oxidation coatings preparation on molybdenum and itsalloys. Mater Rev, 2016, 30(3): 69(宋瑞, 王快社, 胡平, 等. 钼及钼合金表面高温抗氧化涂层研究现状. 材料导报, 2016, 30(3): 69)

[5] Zheng X, Bai R, Wang D H, et al. Research developmentof refractory metal materials used in the field of aerospace.Rare Met Mater Eng, 2011, 40(10): 1871(郑欣, 白润, 王东辉, 等. 航天航空用难熔金属材料的研究进展. 稀有金属材料与工程, 2011, 40(10): 1871)

[6] Zhao Z M, Ding Y, Cao Z R, et al. Study of structure andproperties of Mo thin films prepared by magnetronsputtering. Mater Rev, 2011, 25(6): 74 (赵志明, 丁宇, 曹智睿, 等. CIGS 薄膜太阳能电池用Mo 背电极的制备与结构性能研究. 材料导报, 2011,25(6): 74)

[7] Wang B, Liu P, Li W, et al. Progress in research of CIGSthin film solar cells. Mater Rev, 2011, 25(10): 54(王波, 刘平, 李伟, 等. 铜铟镓硒(CIGS)薄膜太阳能 电池的研究进展. 材料导报, 2011, 25(10): 54)

[8] Yang F, Wang K S, Hu P, et al. Research status anddevelopment trend of high purity molybdenum sputteringtarget material. Hot Working Technol, 2013, 42(24): 10(杨帆, 王快社, 胡平, 等. 高纯钼溅射靶材的研究现状及发展趋势. 热加工工艺, 2013, 42(24): 10)

[9] An G, Li J, Liu R Z, et al. The application, manufactureand developing trend of molybdenum sputtering target.China Molybd Ind, 2011, 35(2): 45 (安耿, 李晶, 刘仁智, 等. 钼溅射靶材的应用、制备及发展. 中国钼业, 2011, 35(2): 45)

[10] Zhao B H, Fan H B, Sun Y J. Molybdenum sputtering filmand target for TFT–LCD manufacture. China Molybd Ind,2011, 35(1): 7(赵宝华, 范海波, 孙院军. TFT–LCD制造用钼薄膜溅射及其靶材. 中国钼业, 2011, 35(1): 7)

[11] Chu Z Q. The present status and development trend ofmagnetron sputtering target at home and abroad. MetMater Metall Eng, 2011, 39(4): 44 (储志强. 国内外磁控溅射靶材的现状及发展趋势. 金属材料与冶金工程, 2011, 39(4): 44)

[12] Liu R Z, Sun Y J, Wang K S, et al. Influence of Mo targetmicrostructure on the morphology and properties ofsputtered films. Rare Met Mater Eng, 2012, 41(9): 1559(刘仁智, 孙院军, 王快社, 等. Mo 靶材组织对溅射薄膜形貌及性能的影响. 稀有金属材料与工程, 2012, 41(9):1559)

[13] Jin Y Z, Liu D L, Chen J. Studying on manufacture andapplication of sputtering target materials. J Sichuan UnivSci Eng Nat Sic, 2005, 18(3): 23 (金永中, 刘东亮, 陈建. 溅射靶材的制备及应用研究.四川理工学院学报(自然科学版), 2005, 18(3): 23)

[14] Chen J J, Yang Q S, He F S. The kinds, application,manufacture and developing trend of sputtering targetmaterials. Hunan Nonferrous Met, 2006, 22(4): 38(陈建军, 杨庆山, 贺丰收. 溅射靶材的种类、应用、制备及发展趋势. 湖南有色金属, 2006, 22(4): 38)

[15] Wang Y M, Min X B, Xiong X, et al. Study on thehigh-quality molybdenum target fabricated by lowpressure plasma spraying. Powder Metall Technol, 2017,35(4): 284(王跃明, 闵小兵, 熊翔, 等. 高品质钼靶材低压等离子喷涂成形技术研究. 粉末冶金技术, 2017, 35(4): 284)

[16] Lee B K, Oh J M, Choi G S, et al. Preparation of ultra-highpurity cylindrical Mo ingot by electron beam drip melting.Mater Trans, 2012, 53(2): 425

[17] Park H K, Ryu J H, Youn H J, et al. Fabrication andproperty evaluation of Mo compacts for sputtering targetapplication by spark plasma sintering process. MaterTrans, 2012, 53(6): 1056

[18] Lee B K, Oh J M, Suh C Y, et al. Preparation oflow-oxygen Mo ingot by optimizing hydrogen reductionand subsequent melting from MoO3. Mater Trans, 2013,54(2): 238

[19] Zhu Q, Wang L, Yang Q L, et al. Extrusion theory andanalysis on microstructure and properties of molybdenumtube target. China Molybd Ind, 2014, 38(4): 50(朱琦, 王林, 杨秦莉, 等. 钼管靶材的挤压理论与组织性能分析. 中国钼业, 2014, 38(4): 50)

[20] Li J, Wang J, An G, et al. The effect of the grain structureon forging deformation of the tubular sputtering target.China Molybd Ind, 2012, 36(4): 48 (李晶, 王锦, 安耿, 等. 不同锻造变形量对管状溅射靶材晶粒组织的影响. 中国钼业, 2012, 36(4): 48)

[21] Liu R Z. Effect of molybdenum plate rolling process andheat treatment on sputtering film’s microstructure andproperty. Mater Rev, 2014, 28(11): 102 (刘仁智. 钼板轧制及热处理对溅射薄膜微观组织及性能的影响. 材料导报, 2014, 28(11): 102)

[22] Bai F, Yu Y, Lai Y Z, et al. Preparation Method of aMolybdenum Titanium Alloy Target: China Patent,103060760. 2013–04–24(白峰, 于洋, 赖亚洲, 等. 一种钼钛合金靶材的制备方 法: 中国专利, 103060760. 2013–04–24)

[23] Song A M, Zhong X L. Molybdenum Titanium Alloy Targetand its Production Methods: China Patent, 104480446.2015–04–01(宋爱谋, 钟小亮. 钼钛合金靶材及其生产方法: 中国专利, 104480446. 2015–04–01)

[24] Xi S, An G, Li J, et al. The effect of sintering atmosphereon the properties of Mo–Ti alloy. China Molybd Ind, 2016,40(2): 55(席莎, 安耿, 李晶, 等. 烧结气氛对钼钛合金性能的影响. 中国钼业, 2016, 40(2): 55)

[25] Chen W. Study on the Preparation of CIGS Thin FilmSolar Cell Absorption Layer and Mo Electrode[Dissertation]. Xiamen: Xiamen University, 2015 (陈伟. CIGS 薄膜太阳电池吸收层及Mo 电极的制备工艺研究[学位论文]. 厦门: 厦门大学, 2015)

[26] Zhang L, Zhang W J, Song D Y, et al. State-of-arts ofvacuum fabrication technology of CIGS thin film and itssputtering target. J Funct Mater, 2013, 14(44): 1990(张冷, 张维佳, 宋登元, 等. 铜铟镓硒薄膜的真空制备工艺及靶材研究现状. 功能材料, 2013, 44(14): 1990)

[27] Blösch P, Nishiwaki S, Kranz L, et al. Sodium-dopedmolybdenum back contact designs for Cu(In,Ga)Se2 solarcells. Sol Energy Mater Sol Cells, 2014, 124: 10

[28] Wang N, Zhu Q, Zeng Y, et al. Study on the phasetransition of Mo–Na alloy during sintering process. ChinaMolybd Ind, 2016, 40(3): 53(王娜, 朱琦, 曾毅, 等. Mo–Na 合金烧结过程中的物相演变. 中国钼业, 2016, 40(3): 53)

[29] Zhu Q, Chen L B, Wang N, et al. Preparation of Mo–Natargets by vacuum hot pressing technology. China MolybdInd, 2015, 39(6): 56(朱琦, 陈良斌, 王娜, 等. 真空热压烧结制备Mo–Na 合金靶材的研究. 中国钼业, 2015, 39(6) : 56)

[30] Dang X M, An G, Li J, et al. Effect of niobium powder granularity and sintering method on Mo–Nb alloy. PowderMetall Technol, 2016, 34(4): 272(党晓明, 安耿, 李晶, 等. 铌粉粒度和烧结方法对钼铌合金的影响. 粉末冶金技术, 2016, 34(4): 272)

[31] Yang Z W. Researched and application of Mo alloys andtheir powder metallurgy technology. Nonferrous MetProcess, 2013, 42(4): 4(杨政伟. 钼合金及其粉末冶金技术研究现状与发展趋势. 有色金属加工, 2013, 42(4): 4)

bjjwtai.com

巨伟钛业手机网