引言

在工业领域,数控技术逐渐应用于机械模具制造的过程中,不仅使得我国工业的实际生产效率大大提高,还有效降低了工业生产成本,同时还保证了机械产品的整体质量。数控加工技术在工业生产过程中的广泛运用,使工业企业的发展速度得到了明显的加快,其可获取的经济效益更是直线提高。在此背景下,钛合金材料本身具备机械性能好、基本强度高以及耐腐蚀性强等等特点,因此,被广泛的应用到现代工业的生产过程中。钛合金铸件不仅能够继承钛合金材料的诸多优势,同时还可以容易且有效的使大型的薄壁复杂结构成型,从而提高原材料的利用率,有效减少机械加工工作量,在一定程度上优化生产周期,降低数控加工成本。

1、钛合金精铸件的应用分析

1.1 钛合金精铸件的加工特性分析在经济实力不断增长的背景下,我国的综合发展能力在不断的提高,其中工业化程度在不断加深。在工业现代化发展的过程中,以机械模具行业为主的现代工业正在如火如荼的开展着,数控加工技术等工业技术的持续优化,使得社会市场对于数控加工的工作效率以及工作质量提出了更高的要求。由于钛合金精铸件的整体结构较为复杂,再加上存在局部刚性弱等问题,使得大型钛合金精铸件的生产加工过程中需要协调的关系较多且比较复杂,对于铸件的变形控制难度比较大,因此在数控加工方面对于加工过程的控制需求以及工艺方案的完善程度要求都非常高,具体体现在以下三点:首先是在数控加工过程当中需要定位的工序较多,因此会出现重复定位问题,并且数控加工时的装夹工作较难;其次则是材料去除量以及铸件局部余量不够均匀,比如在数控加工过程中容易出现加工振动以及切割变形问题;最后则是大型钛合金精铸件的结构比较复杂,因此,数控加工的流程比较长。现阶段我国工业以及开始广泛的使用精铸件加工技术,基本满足经济建设的标准和需求。然而因为数控加工技术应用的工艺方案存在钳工打磨量比较多、工艺流程相对比较繁琐、人工干预因素繁多等等问题,严重影响了钛合金精铸件的加工效率以及加工质量。

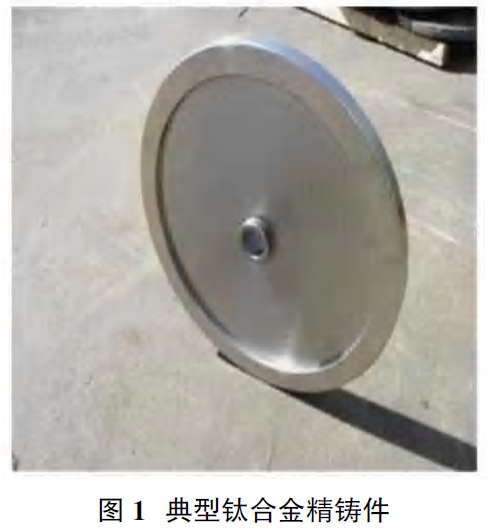

1.2 大型钛合金精铸件的零件特点

第一方面是大型钛合金精铸件在零件结构方面的特点,大型的钛合金精铸件一般为整体框架类型的零件,如图 1 所示,Z 向净高通常处于 650mm 以上,并且构件内部能够有效支撑的面积较小,部件局部的刚性比较差;铸件表面的薄壁结构相对比较多,并且大部分的筋缘条厚度都处于 2-3mm,可加工性能相对较差;钛合金精铸件一般还会有四个直径台阶的焦点孔和深槽腔耳片等等数控加工难度非常大的结构,同时槽宽、同轴度和孔径等的施工精度要求也非常高。

第二方面是铸件的毛坯特点,虽然现阶段钛合金精铸件的毛坯尺寸已经基本固定,但是因为在钛合金铸件锻造的过程中很难控制精度误差,因此在后续的数控加工过程中还容易出现以下两方面问题:一方面是非加工面和加工面很难实现有效的协调,容易在加工过程中出现加工台阶问题,大幅度加重了钳工打磨工作的实际工作量;另一方面则会加重铸件加工余量不均匀的问题,导致数控加工操作时很容易出现铸件的严重变形问题。

第三方面是零件的变形特点分析,如果钛合金大型精铸件受到的应力分布不均匀,就很容易导致钛合金铸件出现严重的变形问题。由于大型钛合金精铸件大多数为半封闭式框架型结构,并且内部的有力支撑较少,精铸件后端面也会呈现出敞开式的结构,零件结构的刚性较差,并且没有加强工艺筋条结构,从而在加工过程中容易出现开口端护张、高度方向错位以及型面弯曲等变形问题,主要的变形因素包括局部材料的去除量过大,内应力的释放不够均匀;毛坯铸造成型之后,精铸件的组织结构分布不够均匀,导致热应力释放不够均衡的问题。

1.3 钛合金精铸件铸造技术的发展历程

在不同时期,钛合金精铸件的锻造技术和质量控制工艺都具备不同的特点,并且在不断的完善和优化,不同工艺时期分别对应以下几项技术:

首先是普通铸件技术。在钛合金精铸件技术应用初期,该工艺主要用于生产中等尺寸且形状比较简单的中型普通精铸件。这一类型的精铸件大部分尺寸都在 500mm以内,并且外形大多为棒状、盘状、平面状或者环状等等,且壁厚大部分处于 6-10mm 的范围之内,比如植入到人体当中的假肢、发动机的叶片和压杆等结构。因为不存在深沟、槽和筋等较为复杂的工艺结构,因此在浇注时的结构应力比较小,补缩比较充足,并且这一类铸件的成形工艺相对比较简单,因此成形质量可以始终保持在较为优质的状态。

其次是较为大型的薄壁式复杂铸件,该铸件是为了满足航空航天行业的实际应用需求而不断发展起来的一种铸件类型,随着航天航空领域的逐渐火热,该类型铸件成形技术的应用已经成为了各大型研究机构的重点研究对象。大型薄壁式复杂铸件尺寸大多被严格控制在 500原1000mm,壁厚为 1原3mm,并且本身结构较为复杂,成型难度非常大。

最后则是超大型的整体成形铸件。现阶段在国外较为发达的国家,超大型的钛合金整体成形精铸件的锻造技术已经完全成熟,然而在我国却依然处于刚刚起步的状态,此类铸件在质量和性能等各方面都无法与其他铸件相比较。此类型的铸件尺寸大多在 1500mm 以上,壁厚的最小值在 1mm 左右,而质量大多处于 50原1000kg 左右。这种类型的铸件往往被用于代替大量紧固件和零件装配形成的结构,从而全面提升铸件结构的稳定性和精度,并且显著的减少成本,加快生产速度。对于超大型整体成形铸件的研究和技术应用,是现阶段我国钛合金精铸件锻造技术的研究难点,也是未来的研究重点。

2、大型钛合金精铸件的数控加工技术方案分析

在系统分析大型的钛合金精铸件的零件结构特征以及实际加工难点的基础上,针对性的制定数控加工技术方案,其中包括装夹、快速定位、变形控制以及尺寸精度的控制几个主要环节:

第一是装夹技术的应用方案。由于大型钛合金精铸件结构的上半部分大多处于自由状态,如图 2 所示,因此铸件两端的开口以及中间的大型孔洞等部位,其刚性都比较弱。通常情况下,在加工过程中容易出现振动问题,对数控加工的质量产生负面影响。面对该问题,可以选择在数控加工平台上额外增设三套能够调节的可支撑工装,有效增强钛合金精铸件需要数控加工部分的实际刚度,从而保证精铸件进行数控加工时表面的质量和性能基础。

第二是快速定位方法。快速定位工作是在加工平台的工装部位设置固定定位销装置,并且在铸件加工的技术凸台相应位置设置位孔结构,保证孔轴间隙可以呼应,从而在数控加工过程中实现快速且精准的定位。与此同时,在工装原点端的定位插销需要设计为圆柱形,远端定位销则需要设计为六边形,从而在更好固定精铸件的基础上为铸件的加工变形留出额外的余量,为后续的装夹操作打下基础。

第三是变形控制处理。首先是切削刀具以及相关的参数优化,在精铸件的切削加工时,切削力是对精铸件处理质量影响最大的因素之一。切削力大小在很大程度上决定了钛合金精铸件的切削热和加工变形问题,甚至还会影响切削加工的实际效率。因此在切削工作开展过程中,通常会选择刃口锋利或者前角比较大的锋利刀具,并且会采用小切深切分层加工的方法,从而降低数控加工过程中,钛合金精铸件出现变形问题的概率。其次则是无应力修面的实现,在各类加工应力的影响下,钛合金精铸件会出现一定的变形问题,在此情况下,就需要采用无应力装夹以及无应力修面等方法,减弱铸件的变形情况。在大型钛合金精铸件处于自由状态下,利用铜垫片等构件垫实定位凸台的底面,确保压紧操作时零件无应力装夹,并且定位凸台不会出现变形问题,从而达到消除加工过程中装夹应力以及铸件变形问题的出现。

第四是尺寸精度的控制方案。在数控加工工作开始之前,需要全面测量加工面和非加工面,从而便于后续变形量和加工余量的检查工作,并通过检查结果确定数控程序的加工余量。在实际的数控加工过程中,由于大型钛合金精铸件的薄壁结构存在明显的让刀问题,因此精铸件的数控加工精度很容易受到不良影响,最终导致精铸件出现局部余量不均匀以及尺寸差异较大等问题。

最后从总体的工艺流程角度分析,传统的数控加工技术流程一般包括 25 道技术工序,其中存在较多次的基准校对、余量检查、装夹操作以及钳工打磨等复杂的工序,零件的周转次数过多,但是加工效率却较为低下。在电子信息技术不断发展的背景下,数控加工技术在优化创新过程中逐渐结合先进的技术方法、工艺设备以及数控设备,并且在原有的技术流程上进行优化,优化后的数控加工仅仅只有 12道流程。因此从尺寸精度控制、变形控制处理、快速定位以及装夹操作的角度分析,可以建立完备且高质量的数控加工方案,从而保障大型钛合金精铸件的数控加工效果。

3、优化大型钛合金精铸件数控加工技术应用效果的策略

3.1 全面改良数控加工技术,提高其应用性

伴随着我国工业水平的全面提高,工业市场的市场竞争也变得逐渐激烈起来。工业企业想要在激烈的市场竞争中处于有利的地位,维持自身的市场地位,获得更高的社会效益和经济效益,就需要在进行生产优化改革的同时,全面且深入研究并工业市场整体的发展趋势,对数控加工技术进行相应的改良,保证数控加工技术的应用能够切实起到促进企业经济发展的作用。为了对数控加工技术进行以应用性为主的全面改良,就需要工业企业重视起数控加工技术改良的重要性,加大对于数控加工技术研发的投资力度,从而保证数控加工技术的改良可以取得相应的效果。企业做到了对数控加工技术的应用性改良,可以最大程度的提高钛合金精铸件生产质量,同时还能够在节省成本的基础上加快生产效率,而且随着企业对于数控加工技术的不断优化和改进,还能够在提高数控加工技术的应用程度的同时,解决数控加工技术在应用过程中出现的问题和难点,从而进一步实现一些更为大型且复杂的钛合金精

铸件的生产加工。

3.2 选择最为合适的机床,保证数控加工的质量构建大型钛合金精铸件的数控加工生产线时,有很多可以选择的机床种类,其中电火花加工机床和铣加工机床是应用范围最广的类型。为了保证生产线的实际生产效率和产品质量,减少后续调整和维修的次数,就需要充分重视起数控机床的选择。由于大型的钛合金精铸件本身类型较多,并且铸件结构往往较为复杂,加工难度较大。因此不同类型的钛合金精铸件对应的生产流程也具有较大的差异,为了在实际的生产过程中能够准确、高质量的生产钛合金精铸件,也为了在完成实际生产需求的同时尽可能的对生产成本进行压缩,就需要对所要生产的大型钛合金精铸件类型进行全面的分类,保证实际生产效果。由于对钛合金精铸件进行了类型划分,因此在设计生产线时也需要选择相应的数控机床。只有选择了最为合适的数控机床,才能够保证数控加工工序能够顺利且稳定的开展,从而保证大型钛合金精铸件的实际生产效率和基本的生产质量。

3.3 提升钛合金精铸件的加工精度,从而有效提高加工质量

传统的精铸件加工方法,在实际的生产实践过程中逐渐暴露出了其存在的问题和不足。传统的精铸件加工方法,耗费的加工生产时间较长,但是获得的精铸件成品往往质量情况十分不稳定,很容易出现大量的低质量产品,浪费大量的原料资源。而且由于制作工艺的限制,得到的铸件成品还存在不够精细的缺点,不能满足精铸件的加工需求。在如今人们对于工业生产的要求逐渐提高的背景下,传统的精铸件加工工艺根本无法满足生产需求,导致精铸件生产企业的整体发展受到严重的影响,甚至导致其无法有效使用钛合金等原材料,导致其市场竞争能力进一步减弱。在科学技术广泛运用到各行各业的过程中,数控加工技术在大型钛合金精铸件加工方面的应用,取得了很好的效果,随着数控加工技术应用的深入,传统的精铸件加工工艺逐渐被淘汰。在工业市场创新的同时,为了保证数控加工技术具备足够的市场活力,也需要对数控加工技术进行优化改革,其中对于钛合金精铸件加工质量和精确度的提高,是数控加工技术创新所面对的主要挑战。大型钛合金精铸件成品的精细程度和质量,是生产加工技术好坏的直接体现,只有重视起生产成品的质量和精细程度,从而针对性的优化数控加工技术,才能真正实现工业行业的整体进步。

3.4 深度优化精铸件生产线,强化数控加工技术应用效果

对数控加工生产线进行深度的优化,是保证数控加工生产线生产加工效率,强化数控加工技术应用效果的直接方法。由于数控技术的应用效果很大程度上受到数控加工技术编程水平的影响,所以想要对数控加工生产线进行深度优化,提高大型钛合金铸件的加工质量,就需要编程人员根据实际需求,对数控编程程序进行针对性的修改和调整。编程人员需要充分考虑到加工顺序、加工时间和加工质量这三个主要的因素,使整个生产线都按照相关的指令要求完成生产加工工作,从而切实提高数控加工技术的应用效果,完善大型钛合金铸件的生产加工流程。

4、结束语

从整体而言,数控技术的应用促进了我国工业领域的现代化发展,而我国工业整体水平的不断提升,也对数控技术的进一步优化提出了更为严格的要求。我国一直以来都是机械制造领域的强国,在现代的加工制造领域,想要在保证成品质量的基础上实现高效率的发展,就需要对数控加工技术进行充分的应用。相关的工业企业要适当的加强对于数控加工技术的研究力度,全面提高整个企业对于数控加工技术的认知,实现技术能力的全面提高。与此同时,工业企业还需要对生产原材料进行深入的研究,尤其需要重视钛合金材料的加工流程研究力度,尽可能从根本上解决钛合金大型精铸件在生产过程中存在的变形问题难以控制、铸件结构复杂和加工精度要求高等数控加工难点。

参考文献:

[1]刘元吉,陈清良,骆金威,张娜.大型钛合金精铸件数控加工技术研究与应用[J].航空制造技术,2020,63(06):97-102.

[2]曹克伟,李佳,徐燕申,等.钛合金材料的数控加工方法[J].组合机床与自动化加工技术,2005(4):3.

[3]李晓娜.数控加工技术在钛合金材料加工中的应用研究[J].2020(20):93-94.

[4]任国柱,杨嵩,程磊,等.薄壁钛合金套数控加工工艺[J].金属加工:冷加工,2016(14):3.

无相关信息bjjwtai.com

巨伟钛业手机网