钛基复合材料 (Titanium matrix CompoSiteS,TMCS)是为突破传统高温钛合金服役过程面临的“热障”温度(600 ℃), 改善钛合金服役性能, 进一步拓

宽其应用领域而开发的一种新材料, 主要由纯钛或钛合金基体及增强相组合而成[1-2]。 增强相按其形貌特征可分为长纤维增强相 ( SiC) 和颗粒增强相(TiB、TiC、 Al2O3、 稀土氧化物及石墨烯等) [3-7];典型钛合金基体主要包括α+β型钛合金( 如TC4等)和近α型钛合金(如Ti-1100、 IMI834、 BT18y及Ti60 等) [8]。 国内外研究人员立足于实际服役环境

和研究需求, 根据增强相与基体合金的选择要求并结合当前常用制备工艺特点, 经过几十年的探索,成功开发出一系列钛基复合材料, 如TiB/TC4、TiC/TC4、 GONS(氧化石墨烯纳米片) /TC4、 (TiB +TiC) /近α-Ti、 Y2O3 / 近 α-Ti、 (TiB + La2O3) / IMI834、 (TiB+TiC+ Y2O3) / 近 α-Ti 等[9-15]。

钛基复合材料具有低密度、 高比强度、 高比模量、 优异的高温性能及耐腐蚀性能等突出优势, 在航空航天、 汽车制造、 石油化工、 船舶舰艇、 海洋工程等领域表现出广阔的应用前景[16-18]。 近年来,随着航空航天等高端领域尤其是高超声速飞行器的快速发展, 腹板、 翼肋、 横梁、 尾翼、 防火壁、 结构骨架等关键部位服役环境日趋苛刻, 对高性能钛基复合材料板材的需求极为迫切[19-20]。 目前, 国内外在推动低成本大变形或大尺寸高性能钛基复合材料板材工业化方面开展了大量的研究工作, 并取得了一定成果[1-3,7,16,19,21-23]。 本文通过综述典型钛基复合材料板材轧制工艺及其对微观组织和力学性能影响等方面的研究进展, 针对当前研究存在的关键问题进行多角度分析, 指出了相关研究的不足之处及未来的研究重心, 以期为钛基复合材料板材轧制工艺的制定提供系统指导, 加强相关研究的目的性,从而为加速推进大变形或大尺寸高性能钛基复合材料板材的研发指明方向。

1、 钛基复合材料板材轧制工艺概述

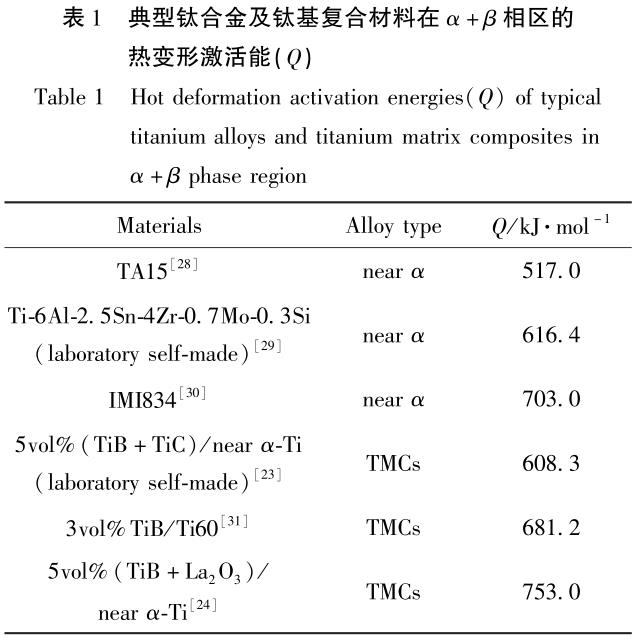

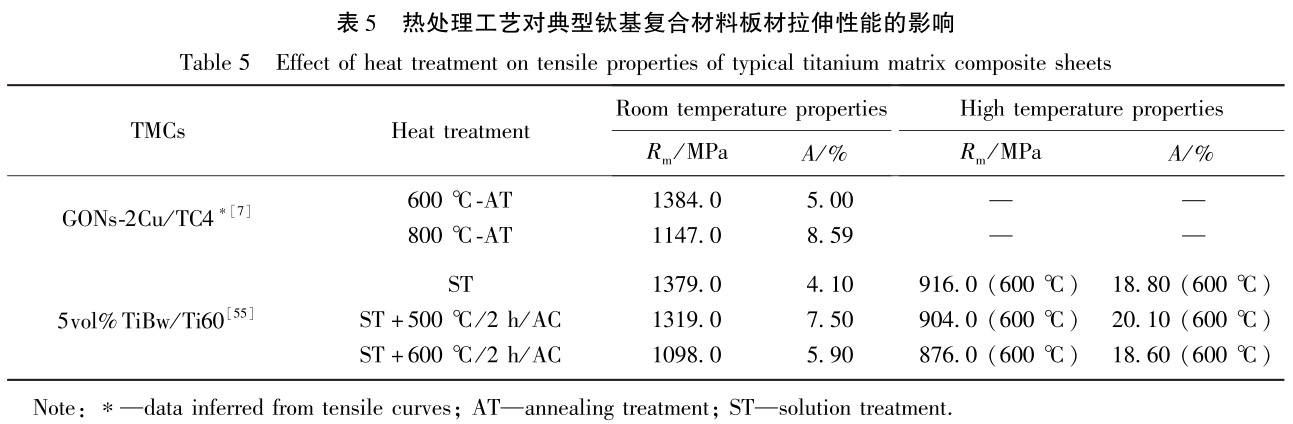

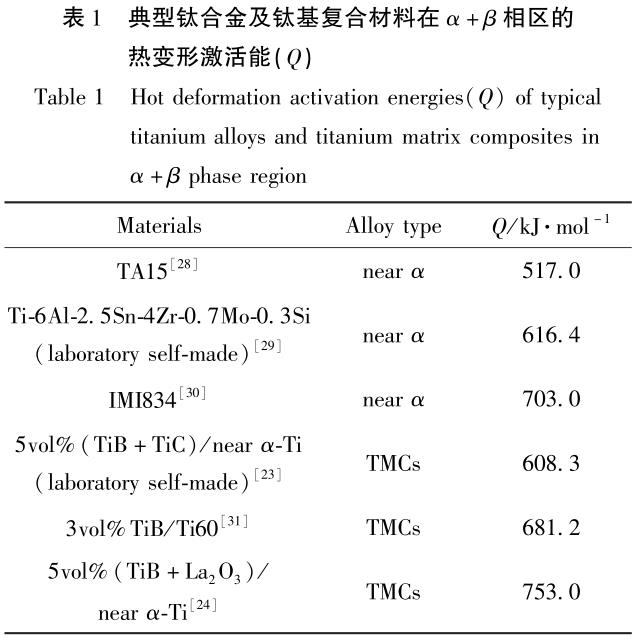

钛基复合材料具有优异的高温服役性能, 但其热变形能力明显较差, 大变形或大尺寸钛基复合材料板材的制备尤为困难。 一方面, 为满足苛刻的服役要求, 常选用高温性能优异的近α型高温钛合金作为基体, 与其他类型钛合金相比, 近α型高温钛合金具有更窄的热加工窗口和更高的热加工参数敏感性[24-27]; 另一方面, 增强相的加入使其热变形激活能进一步提高(见表 1), 导致复合材料的塑性变形能力显著降低[24-25]。 此外, 热变形过程特别是大变形过程中出现的吸氢、 吸氧现象也会进一步增加板材的制备难度。 研究表明, 钛基复合材料的热轧制过程与基体合金成分体系、 增强相类型、 分布、含量及热轧制工艺参数密切相关[7,9-10, 15-16, 18, 23, 26]。

因此, 针对钛基复合材料板材热轧制中存在的难题,开展系统深入的研究, 合理设计并优化热轧制工艺参数, 对加快大变形或大尺寸高性能钛基复合材料板材工业化进程, 推动航空航天事业的进一步发展具有重要战略意义。

经过近 20 年的探索, 钛基复合材料板材制备技术逐渐趋于成熟, 主要包括热轧制[12, 21, 23]、 热挤压[32]、 累积叠轧焊接[33] 及轧制-扩散连接[34] 等工艺。 其中, 热轧制技术凭借其突出的成本和工艺优势已成 为 当 前 钛 基 复 合 材 料 板 材 制 备 的 主 要 方式[16, 18-19, 35]。 一方面, 热轧制温度区间相对较宽,可在β相区或α+β两相区进行(热挤压一般仅在 β相区进行), 为后续通过热处理进行组织调控提供了相对广阔的空间; 另一方面, 热轧制技术在组织细化与缺陷消除、 增强相均匀分布、 力学性能提高等方面均具有突出优势[36-37]。

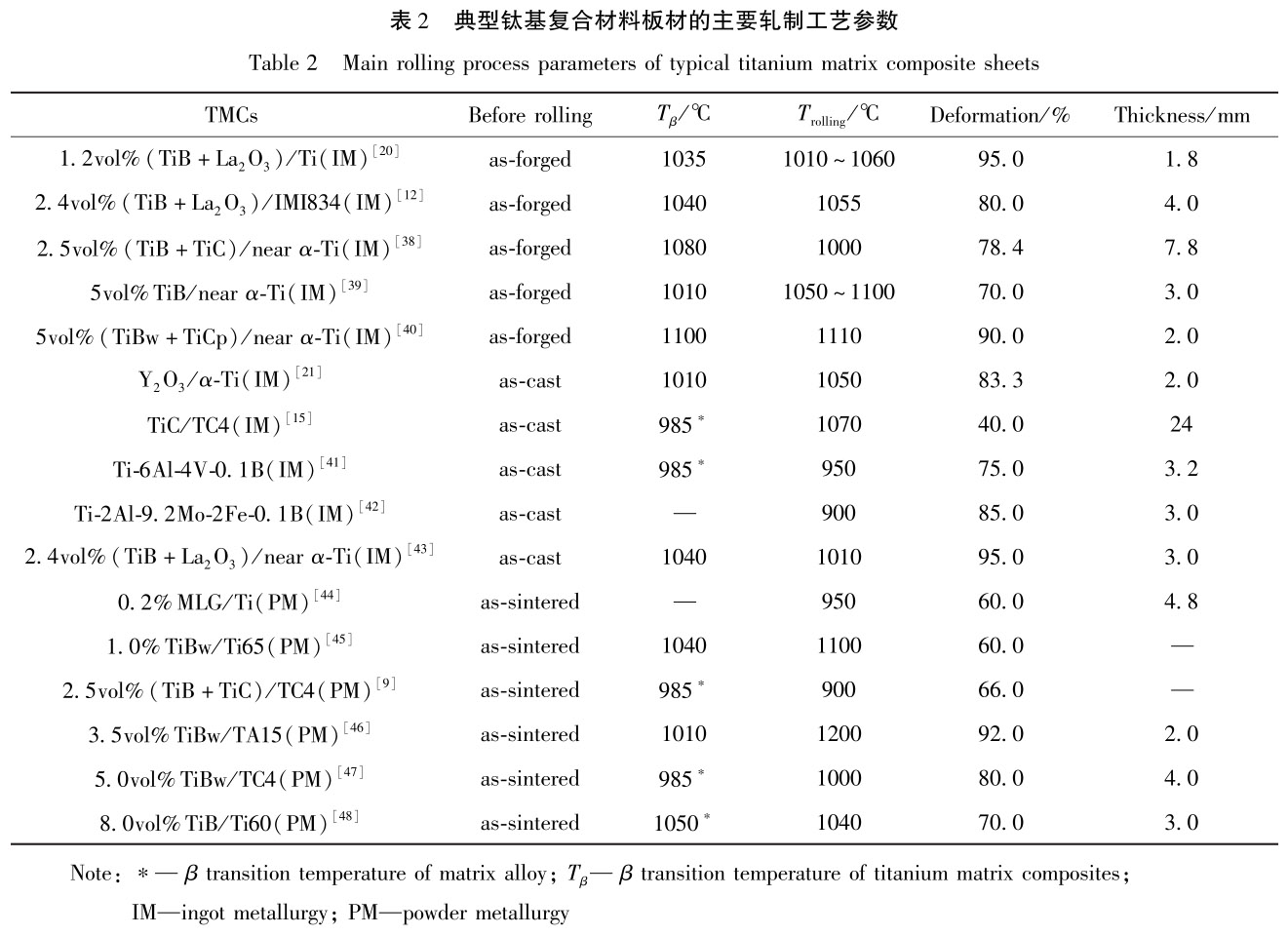

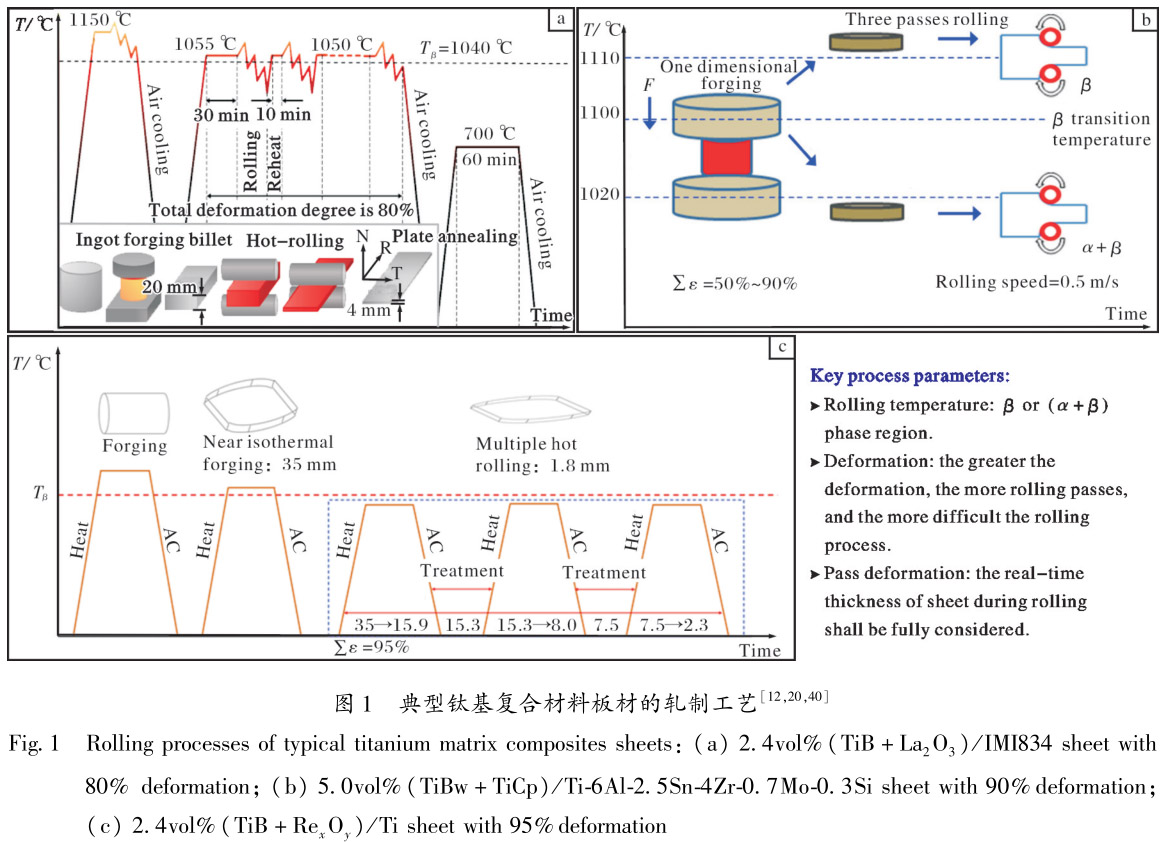

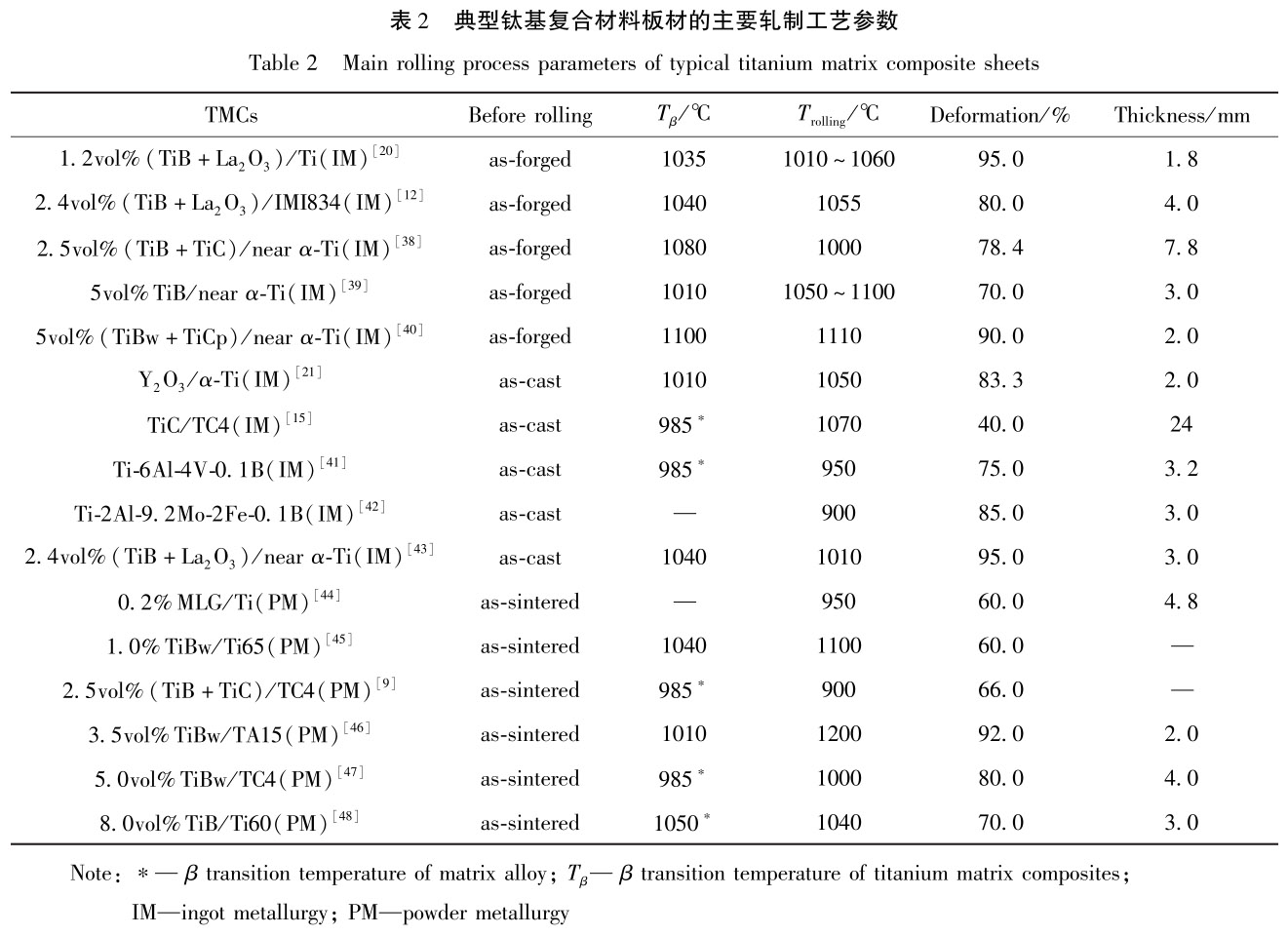

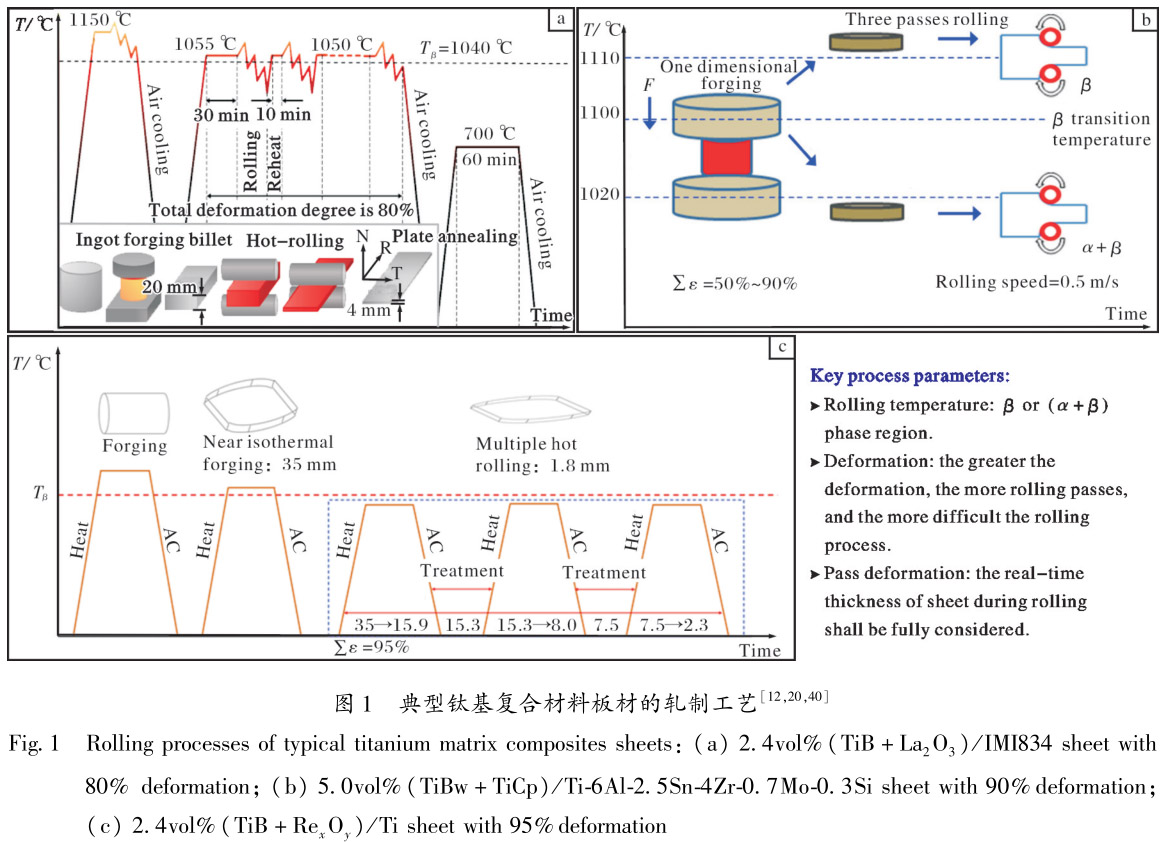

国内外研究人员通过合理设计热轧制工艺, 成功轧 制 出 一 系 列 钛 基 复 合 材 料 板 材, 如 表 2 所示[9,12,15,20-21,38-48]。 分析可知, 轧制温度的选择应综合考虑增强相含量和变形量的影响, 当增强相含量较高或变形量较大时, 板材轧制难度较大, 初始轧制 温 度 一 般 选 择β相 区 附 近 以 降 低 变 形 抗力[12,20-21,39,40,46]。 同时, 为获得大变形或大尺寸板材, 必须严格控制轧制道次及道次变形量。 轧制变形量较小时, 板材制备相对容易, 多采用低温单道次轧制, 如 TaBrizi 等[9] 在 900 ℃ (α +β两相区) 采用单道 次 轧 制 工 艺 成 功 制 备 出 变 形 量 为 66% 的2.5vol% (TiBw +TiCp) /TC4 板材。 随着轧制变形量的增大, 轧制温度和轧制道次均需进一步合理设计,如 Le 等[12]为获得变形量为 80% 的 2.4vol% (TiB +La2O3) / IMI834 板材, 将初始轧制温度提高至1055℃(β 相区), 并采用多道次热轧工艺( 道次变形量为10% 且每三道次回炉保温 10 min, 见图 1a)。 相似地, Zhang 等[40]也在β相区(1110 ℃)采用多道次热轧工艺(道次变形量约为 40% , 见图 1B)成功制备出

变形量高达 90% 的5.0vol% (TiBw +TiCp) /Ti-6Al-2.5Sn-4Zr-0.7Mo-0.3Si 板材。 当轧制变形量进一步增大时, 板材制备难度大幅提高, 如韩远飞等[20] 采用多道次热轧工艺(图 1C)并严格控制不同轧制道次之间板材表面质量、 道次变形量和回炉次数, 成功制备出变形量为95% 的2.4vol% (TiB + RexOy ) /Ti板材。 综上可以看出, 随着变形量的提高, 轧制工艺更为复杂: 轧制温度显著升高、 轧制道次明显增多。 近年来, 为进一步优化传统热轧制工艺流程, 降低热轧制成本, 研究人员在传统热轧制工艺的基础上成功开发出铸态钛基复合材料直接轧制工艺, 并获得了不同成分体系的钛基复合材料板材[15,21,41-43]。

根据表 2 进一步可知, 钛基复合材料轧制变形量主要集中在 60%~90% , 板材厚度多为2.0~5.0mm,明显 高 于 航 空 航 天 用 板 材 最 佳 厚 度 要 求 (1.0~1.5mm)。 这主要是由以下 2 方面原因所致: 第一,钛基复合材料进行大变形时, 大量增强相容易折断,微裂纹和表面缺陷更易形成, 板材力学性能严重恶化; 第二, 随着板材厚度减小, 热量损失更为严重,需要增加轧制道次和回炉次数, 从而导致轧制过程吸氢、 吸氧严重, 板材脆化进一步加剧[49]。 此外,大尺寸钛基复合材料板材轧制过程易变形、 易开裂

等问题尚未得到较好解决, 大尺寸板材的轧制过程仍面临诸多“卡脖子” 难题。 近年来, 国外关于大尺寸钛基复合材料板材的研究鲜有报道, 而国内经过多年努力虽取得一定成果(如哈尔滨工业大学陈玉勇教授团队成功轧制出 2000 mm × 300 mm × 2 mm 的5.0vol% (TiBw +TiCp) /Ti-6Al-2.0Sn-4Zr-0.7Mo板材,代表了当前国内钛基复合材料板材轧制的先进水平), 但仍处于实验室研究阶段。 综上所述, 关于钛基复合材料板材轧制工艺的研究虽已取得一定成果,但大变形或大尺寸高性能薄板的制备过程中仍存在

许多亟待解决的关键问题。 因此, 如何经济高效地制备出大变形或大尺寸高性能钛基复合材料薄板并推动其工业化进程, 将是未来研究的重点和主要方向。

2 、轧制工艺对板材的影响

轧制温度、 变形量或道次变形量、 轧制速率等工艺参数均会对基体合金的塑性变形能力、 增强相特征(类型、 含量、 分布和长径比等) 及基体与增强相的协调变形作用产生重要影响, 从而实现对微观组织的调控, 最终获得期望力学性能的钛基复合材料板材。 近年来, 国内外研究人员对不同成分体系钛基复合材料板材的微观组织及力学性能开展了广

泛研究并取得了一定成果。

2.1轧制温度对板材微观组织和力学性能的影响

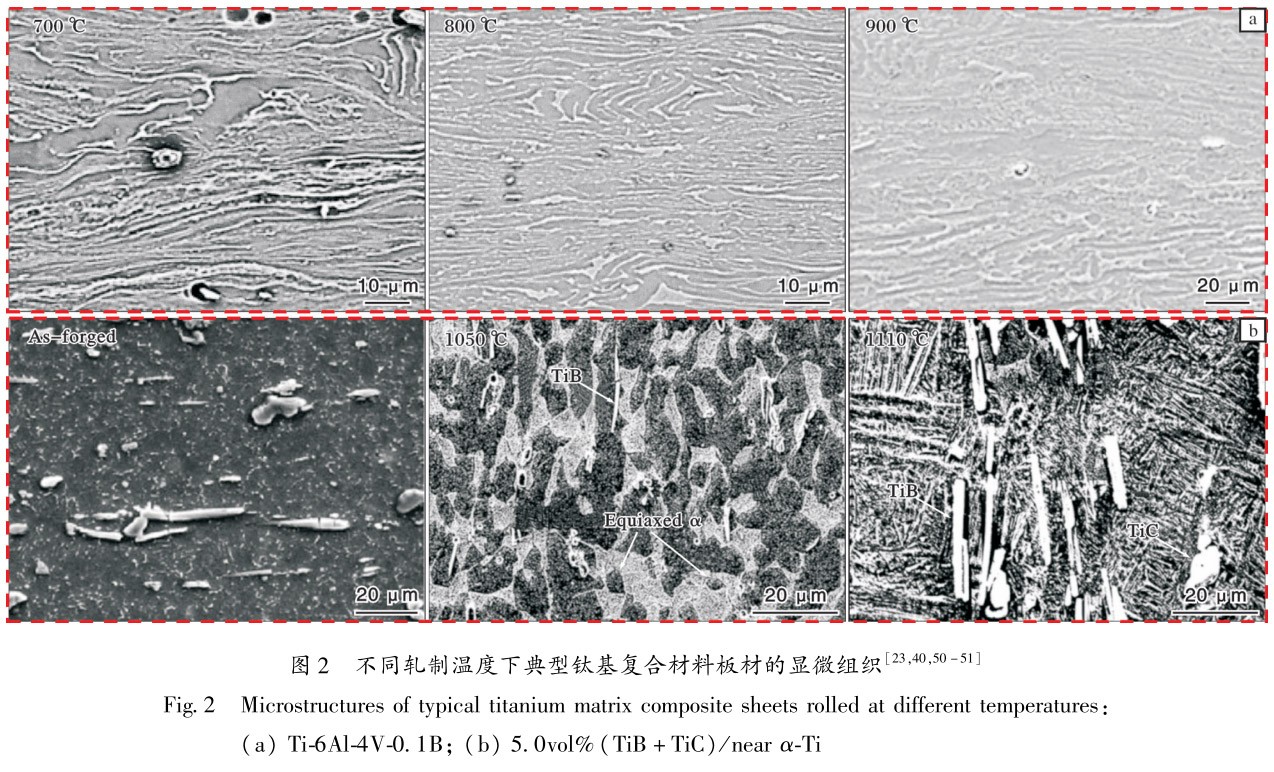

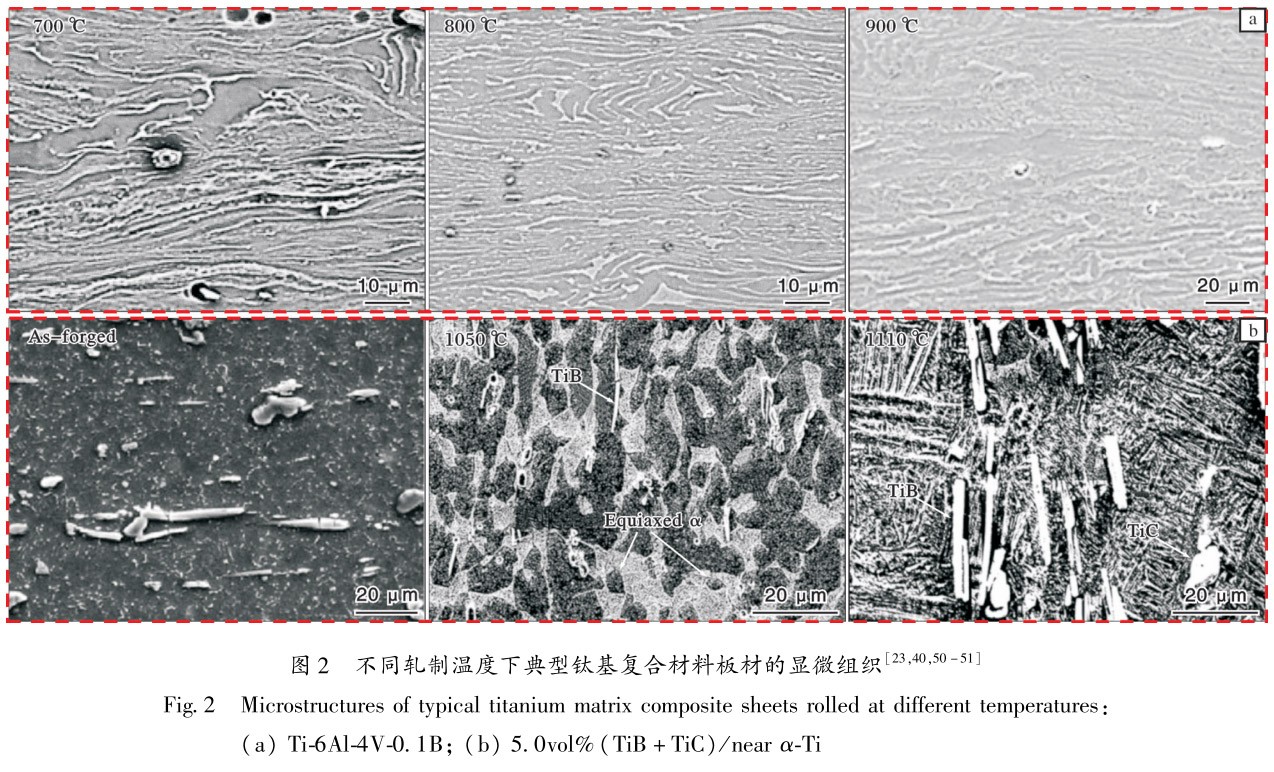

轧制温度作为影响钛基复合材料板材组织与性能的重要工艺参数之一备受研究人员关注。 目前,钛基复合材料板材轧制主要集中在α+β两相区或 β相区进行。 在α+β两相区进行热轧时,α相和β相之间变形抗力差, 复合材料塑性变形受滑移系相对较少的α相控制, 变形抗力较大。 此时, 增强相的存在可以有效抑制α相中的位错滑移, 促进α相球化、 动态 回 复 或 动 态 再 结 晶 等 过 程 的 进 行。 Roy等[50]研究了α+β两相区内轧制温度对TiB /Ti-6Al-4V 复合材料微观组织演变的影响, 发现随着轧制温度的升高,α相球化过程加快且由TiB 断裂引起的孔洞逐渐消失, 微观组织实现了从片层状到等轴状的有效转变; 同时,TiB 对α相球化过程的促进作用进一步提高了较低温度下轧制无缺陷钛基复合材料板材的成功率(图 2a)。 当轧制温度升高至β单相区时, 复合材料的塑性变形由滑移系较多的β相控制, 变形抗力降低, 轧板组织类型发生明显转变;同时, 增强相与基体之间的协调变形能力显著提高,TiB 晶须和大尺寸TiC颗粒等陶瓷增强相折断程度明显降低, 可以有效阻碍β相中的位错运动, 促进 β相发生动态再结晶(图 2B) [23,40,51]。 值得注意的是,由于轧制材料与轧辊之间温差较大, 轧制过程存在较大温降, 所以当在β相区热轧时, 实际轧制温度可能仍处于α+β两相区, 导致轧态组织与预期状态存在较大差异[12]。 综上所述, 轧制温度升高在促进球化、 回复和再结晶等软化过程进行的同时, 还可以促进增强相与基体之间的协调变形, 弱化或消除因轧制造成的增强相断裂, 从而对钛基复合材料板材微观组织产生重要影响。

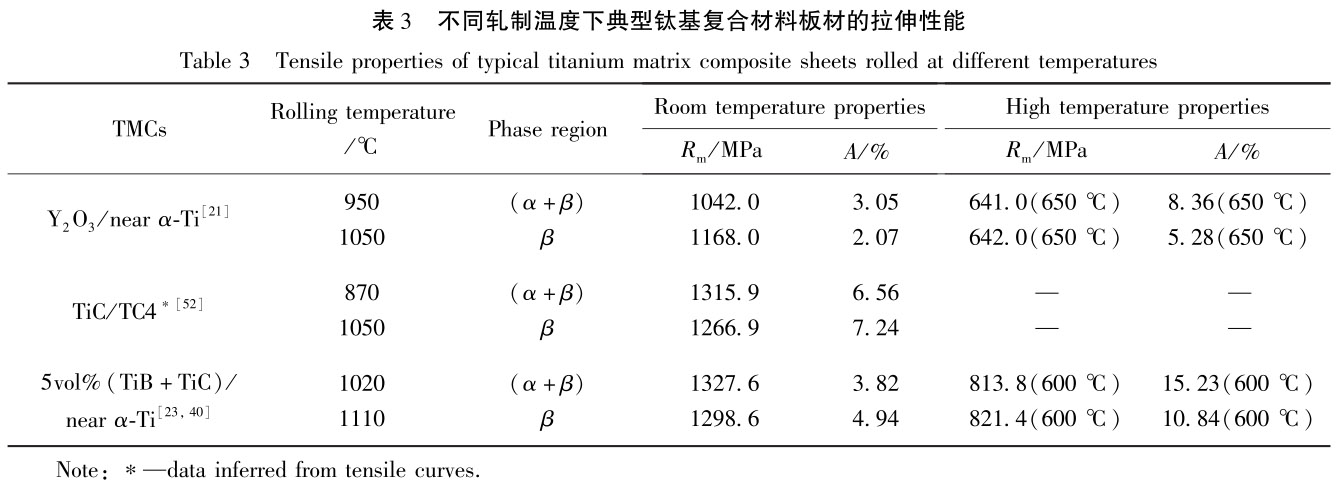

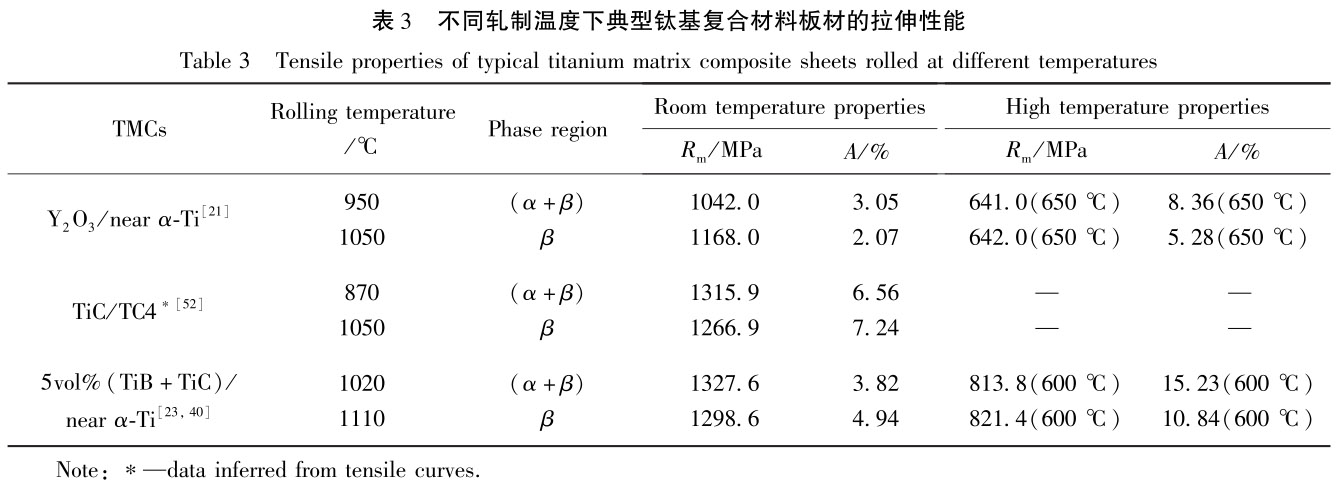

表 3 为不同轧制温度下典型钛基复合材料板材的拉伸性能。 由文献[21] 可以看出, 当轧制温度由α +β两相区升高至β相区时, 板材强度提高, 延伸率降低。 一方面, 轧制温度升高至β相区使得轧板由双态组织或等轴组织转变为片层组织, 细小的片层间距可以大幅缩短位错滑移距离, 抑制应力集中和裂纹扩展; 另一方面, 轧制温度升高可以有效提

高基体流动性, 快速弥合因增强相断裂造成的孔洞,为获得拉伸性能优异的板材提供良好的塑性变形条件。 此外,β相区热轧还可以提高轧制过程中增强相与基体之间的协调变形能力, 降低增强相破碎程度, 使其强化作用得以保证。 值得注意的是, 对TiC增强的钛基复合材料而言, 轧制温度提高至β相区会弱化 C元素在α相或等轴组织中的固溶强化作用,导致室温强度降低、 延伸率提高[52]; 高温拉伸试验结果表明[23,50], 钛基复合材料的高温拉伸性能受组织类型的影响较大。 所以, 轧制温度对钛基复合材料板材拉伸性能的影响需综合考虑组织类型、 基体流动能力、 增强相类型及增强相与基体之间的协调变形能力等因素。

2.2变形量对板材微观组织和力学性能的影响

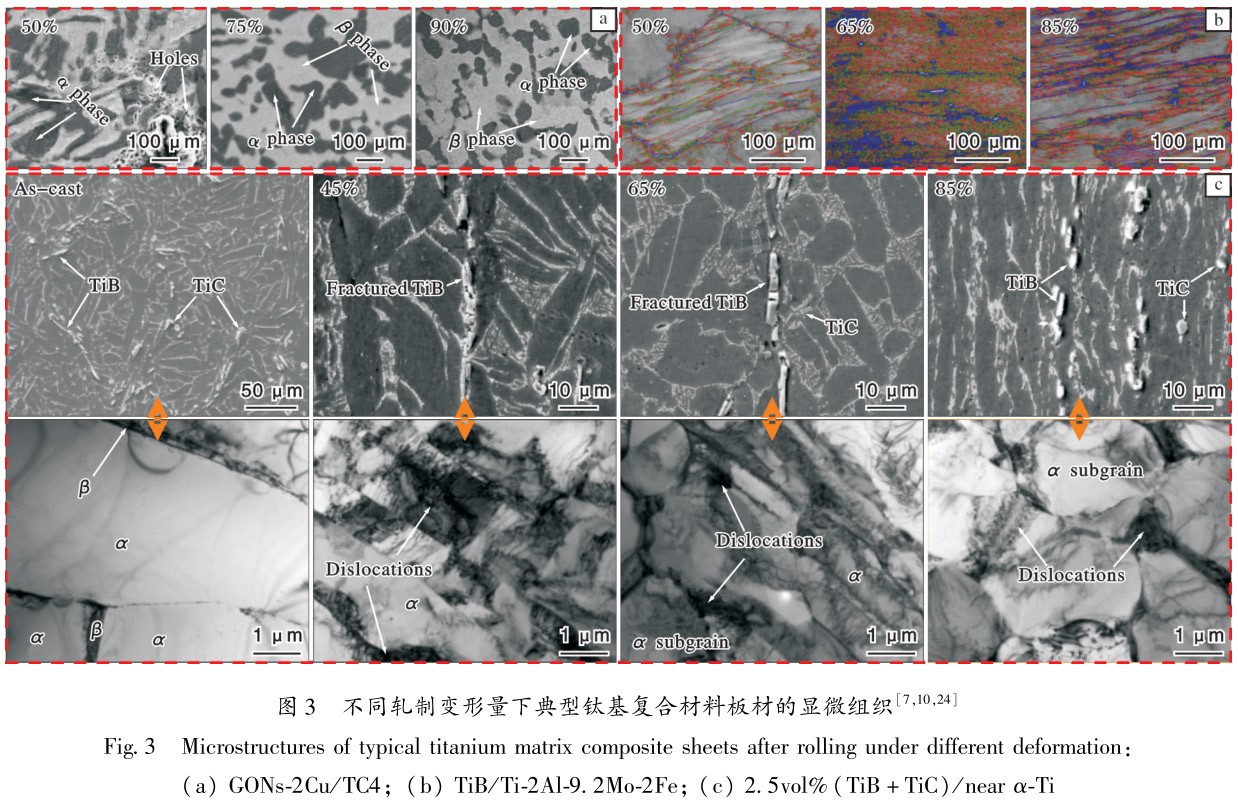

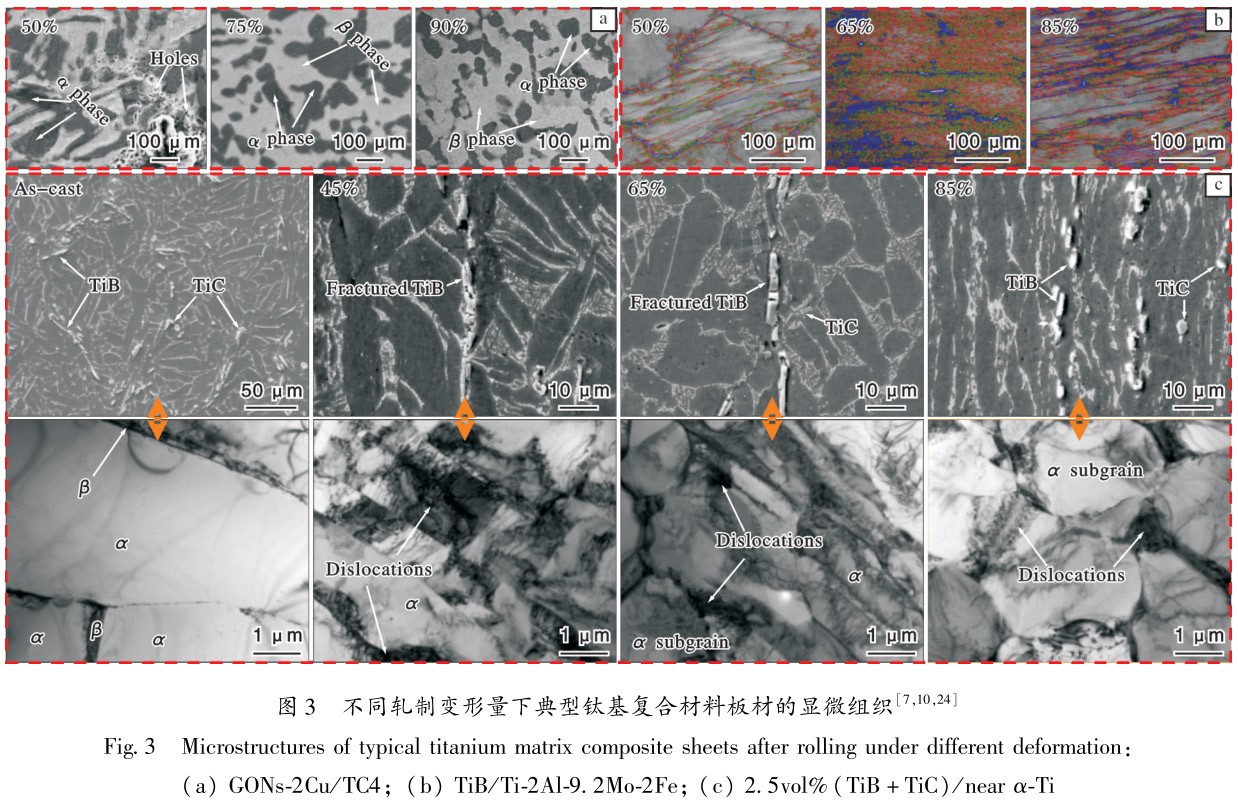

研究表明, 对近α或α+β钛合金而言, 在α+β 两相区轧制时, 随着轧制过程的进行,β相逐渐被拉长或破碎、 原始β晶界附近α相之间的差别逐渐消失, 当变形量提高至一定程度时,α相和β相依次发生动态再结晶直至完全; 在β相区热轧时, 随着变形量的提高, 等轴β晶粒依次经历低程度形变(晶粒被拉长并逐渐形成变形带)、 晶界处β相动态再结晶开始发生、β相完全再结晶等过程[51]。 值得注意的是, 虽然变形量对钛基复合材料基体合金微观组织演变规律的影响与对普通钛合金的影响基本一致, 但增强相的存在使其具有明显不同的组织演变特征。 田宁[7] 研究了轧制变形量对石墨烯增强TC4 钛基复合材料微观组织的影响, 发现石墨烯会在晶界处团聚诱发孔洞或裂纹, 但提高变形量可以有效抑制这一缺陷的形成(图 3a)。 此外, 变形量对准连续网状增强相增强的钛基复合材料的作用与上述分析基本一致[47]。 Chen 等[42] 通过探究轧制过程中TiB 颗粒对Ti-2Al-9.2Mo-2Fe 合金动态再结晶行为的影响发现,TiB 颗粒可以通过阻碍位错运动为动态再结晶提供额外的形核位点, 且随变形量提高,TiB 颗粒主导的动态再结晶更为凸显(图 3B)。 类似地, Zhang 等[10]在研究2.5vol% (TiB +TiC) / 近 α-Ti轧制过程时也发现, 断裂的TiB 和TiC不仅可以为 α相的非均匀形核提供形核位点, 还可以有效阻碍 α

相的长大, 起到均匀细化组织的作用, 实现α相的等轴化; 随变形量提高, 增强相断裂程度加剧并趋向平行于轧制方向排列, 上述作用进一步加强( 图3C)。 综上所述, 轧制变形量的提高会促进位错运动, 使球化、 动态回复及动态再结晶等过程更为完全; 同时, 也会使增强相断裂程度加剧但分布更为均匀并趋向平行于轧制方向排列, 既可以为晶粒形核提供额外的形核位点, 又可以有效抑制晶粒长大,促进组织的均匀细化和等轴化。

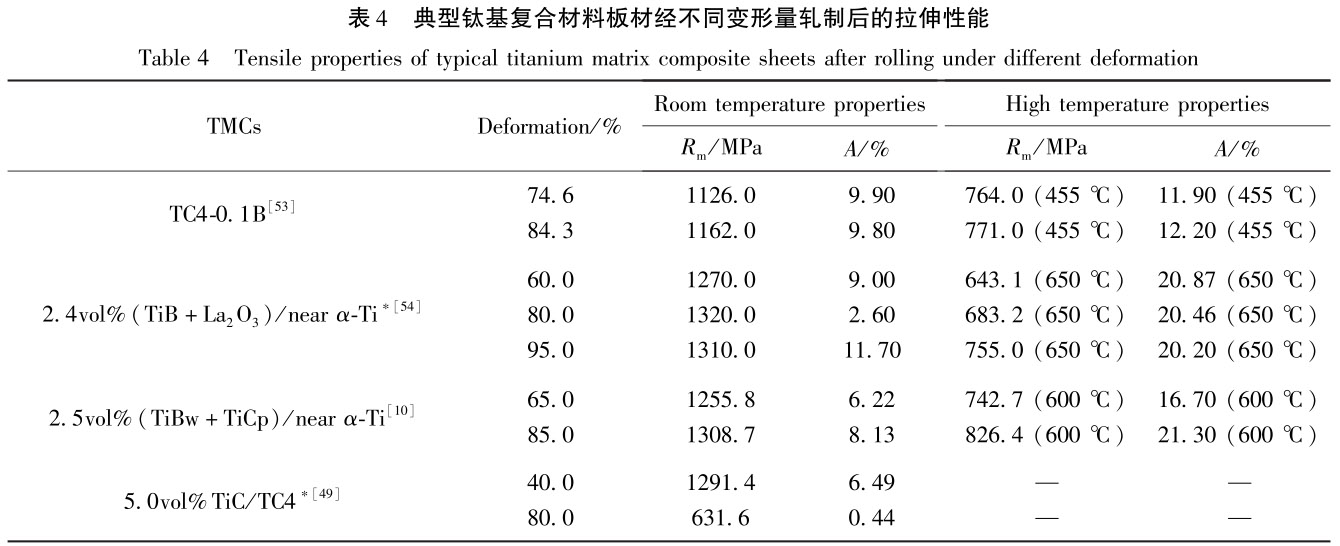

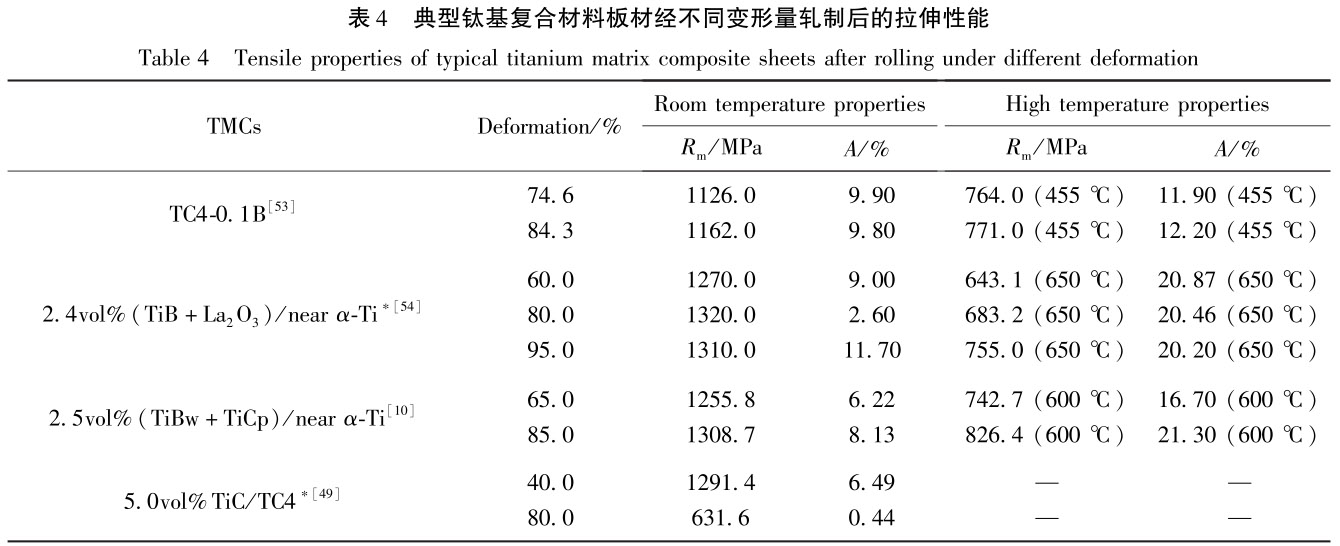

表 4 为典型钛基复合材料板材经不同变形量轧制后的拉伸性能。 结合表 4 进一步分析轧制变形量对板材力学性能的影响, 发现变形量对钛基复合材料板材拉伸性能的影响较为复杂。 轧制变形量增大,钛基复合材料塑性变形加剧, 位错缠结、 堆积等障碍形成, 板材位错密度不断提高, 导致加工硬化成为拉伸过程中的主要变形机制, 从而使得室温拉伸强度提高而塑性降低; 随着轧制变形量进一步增大( > 80% ), 轧制过程动态回复和动态再结晶等软化行为发生, 位错密度逐渐降低, 板材的加工硬化状态得以弱化消除, 从而使得室温强度有所降低而塑性显著提高[53-54]。 此时, 增强相多平行于轧制方向排列且分布均匀性明显提高, 这是板材拉伸性能进一步优化的重要原因。 Zhang 等[10] 发现增大轧制变形量可以有效促进动态再结晶的发生, 显著提高晶粒细化程度, 细晶强化作用大大增强, 板材强度和塑性均随变形量的增大持续提高。 然而, 当变形量

过大时, 热轧过程吸氢、 吸氧严重, 板材脆化加剧;同时, 增强相大量折断甚至与基体脱粘, 大量缺陷或孔洞形成, 拉伸性能严重恶化[49]。 因此, 分析变形量对钛基复合材料板材拉伸性能的影响需从复合材料成分体系、 热轧过程变形机制(加工硬化、 回复与动态再结晶)、 增强相破碎程度及分布均匀性等方面综合考虑。

整体而言, 关于轧制工艺对钛基复合材料板材微观组织和拉伸性能影响的研究已取得一定进展,但相关研究重点主要集中在轧制温度和变形量, 且当前研究仍存在许多不足之处: ① 轧制温度对钛基复合材料板材微观组织和拉伸性能影响的研究主要涉及α+β两相区向β相区升温, 热轧温度尤其是 β相区热轧对板材组织演变的作用机制有待进一步明晰,α+β两相区内或β相区内轧制温度升高对板材拉伸性能影响的研究也需要进一步完善; ② 板材轧制变形量主要集中于40% ~ 80% , 关于大变形量对钛基复合材料板材微观组织和拉伸性能影响的研究相对较少。

3、 轧后热处理对板材的影响

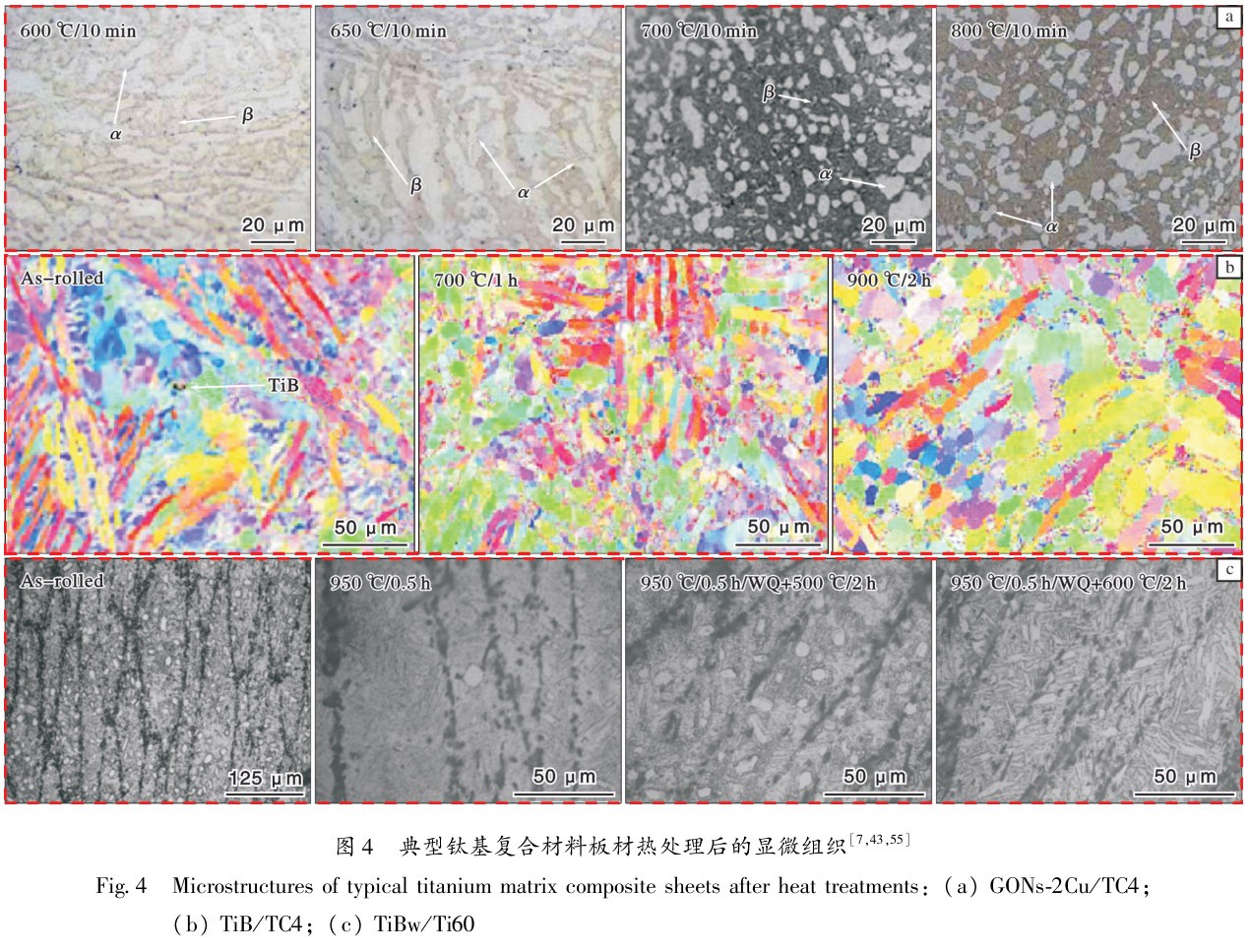

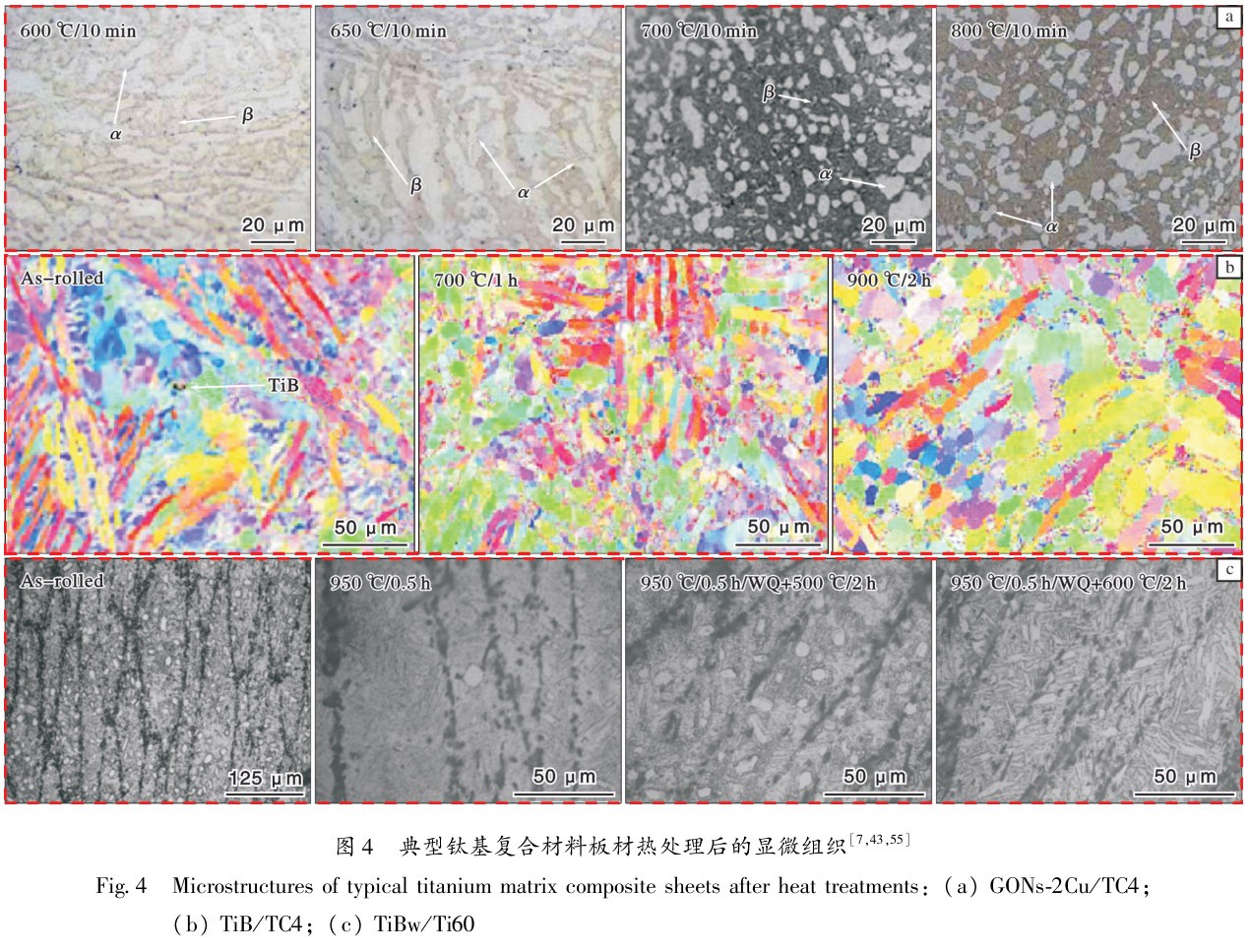

热处理是钛基复合材料板材消除残余应力、 调控组织、 改善力学性能的重要手段。 常见的热处理方式包括退火处理、 固溶处理和时效处理等。 对基体合金而言, 热处理过程通常会发生β相与α相的同素异构转变、 残余β相或马氏体相分解、α相有序转变、 ω 相变及硅化物析出等行为, 它们受热处理温度、 冷却速率、 保温时间等参数影响较大。 图

4 为 典 型 钛 基 复 合 材 料 板 材 热 处 理 后 的 显 微 组织[7,43,55]。 退火温度升高促进了初生α相→β 相转变、α相和β相的静态再结晶及再结晶β相→次生 α相转变等过程的发生, 实现了细化组织的目的( 图4a、 4B); 但是, 当退火温度较高时,α晶粒明显长大, 导致退火处理效果有所降低。 同时, 热处理参数对最终组织状态也有决定性影响。 一般而言, 在α +β两相区固溶处理后可获得双态组织或等轴组织, 而在β单相区固溶处理后可获得片层组织[45]。

Yang 等[55]研究了固溶 + 时效热处理工艺对5.0vol%TiBw/Ti60 复合材料微观组织的影响, 发现经 950℃淬火后, 轧态片层α相消失, 淬火态板条 α′相形成;后续经 500 ℃时效, 板条 α′相消失, 细小等轴α相形成; 当时效温度升高至 600 ℃ 时, 细小等轴α相不断合并, 最终形成近网篮组织(图 4C)。 热处理对增强相形貌和分布的影响与热处理参数及增强相类型密切相关: 低温短时热处理时, 增强相相对稳定,基本无变化; 低温长时热处理时, 增强相形貌和分布的改变与增强相类型有关, 如树枝状或条状TiC

易发生熔断或颗粒化,TiB 则相对稳定; 高温热处理时, 增强相形貌和分布随着保温时间的延长发生明显改变, 如TiC含量逐渐降低甚至趋于完全消失,TiB 则由纤维状转变为针状或近等轴状, 而稀土氧化物类增强相(Y2O3、 La2O3 等) 相对稳定, 其形貌和分布变化较小[56-57]。 此外, 在热处理过程中, 增强相还可以有效抑制位错运动, 造成位错堆积, 为基体相静态再结晶提供有利形核位点, 进一步促进组织细化。

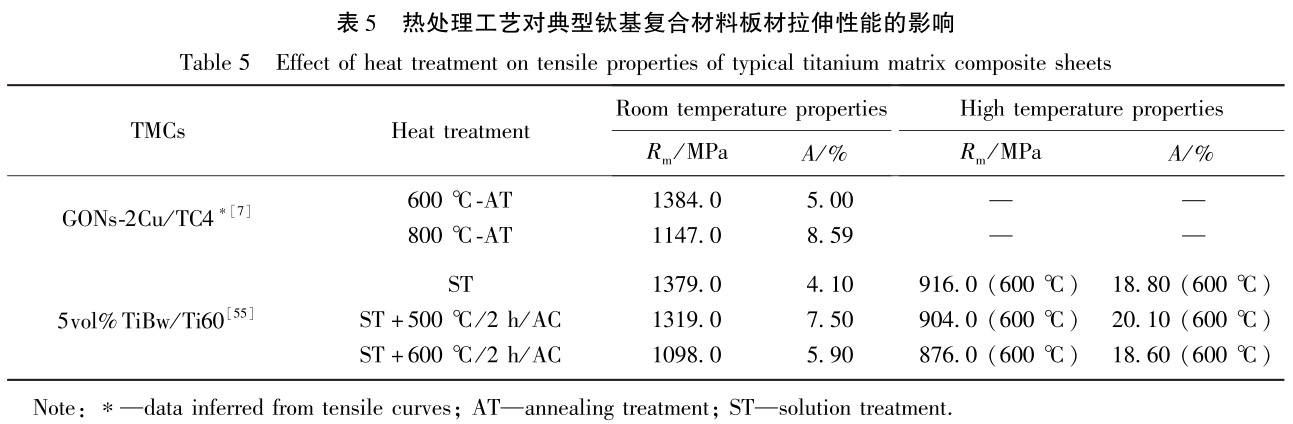

热处理通过调控基体合金组织类型及增强相形貌、 分布等特征, 实现对钛基复合材料拉伸性能的优化。 近年来, 相关学者就热处理对钛基复合材料板材拉伸性能的影响开展了一定的研究工作, 如表5 所示。 田宁[7]通过探究退火温度对 GONS-2Cu /TC4轧板室温拉伸性能的影响, 发现退火温度升高促进了α相和β相静态再结晶的进行, 大量等轴α相形成, 显著降低了滑移系激活难度, 从而使得板材强度降低而延伸率增大。 Yang 等[55] 通过探究热处理工艺对5vol%TiBw /Ti60 复合材料板材室温和高温拉伸性能的影响, 成功优化出适宜的固溶和时效处理制度, 淬火(950 ℃ / 0.5h / WC) 或淬火 + 500 ℃时效后板材具有较好的综合拉伸性能。 分析可知,时效处理阶段回复或再结晶等软化过程弱化了加工硬化和热处理强化, 轧板强度降低而塑性提高; 但当时效温度过高或保温时间过长时, 晶粒过度长大, 导致强度和塑性均有所恶化。 值得注意的是,

热处理过程中增强相形貌、 含量和分布的改变及由增强相引起的晶粒细化也会对轧板拉伸性能产生一定影响。 综上所述, 热处理工艺对钛基复合材料板材微观组织和力学性能影响的研究已取得一定进展, 但研究重点主要集中在热处理温度和时间, 而关于冷却速率的研究相对较少; 同时,β相区热处理尤其是固溶处理对板材微观组织和拉伸性能影响

的研究仍需要进一步系统加强; 此外, 热处理过程增强相与基体组织之间的相互作用机制也需要进一步阐明。

4、 结 语

随着航空航天、 海洋工程等高端领域尤其高马赫数飞行器、 深海空间站等重大装备的飞速发展,对大变形或大尺寸高性能钛基复合材料薄板的需求与日俱增。 目前, 关于钛基复合材料热轧工艺的研究虽然取得了一定成果, 但大变形或大尺寸高性能薄板制备过程中易变形、 易开裂等关键问题仍未得到较好解决。 同时, 关于热轧制工艺及轧后热处理工艺对板材组织与力学性能影响的研究仍存在许多不足之处。

(1) 目前, 大变形或大尺寸高性能钛基复合材料板材的轧制过程仍面临诸多瓶颈问题, 如薄板轧制过程吸氢、 吸氧导致性能恶化以及工艺稳定性较差且成本较高等。 因此, 探索大变形或大尺寸高性能钛基复合材料薄板的低成本高效稳定轧制工艺,科学设计优化轧制工艺参数, 推动钛基复合材料板材的工业化进程, 仍将是钛基复合材料板材的重要研究方向。

(2)β相区热轧、 大变形量及β相区固溶处理对钛基复合材料板材组织演变影响规律的研究有待进一步完善, 增强相与基体组织之间的相互作用机制也需进一步明晰。 深入探究轧制过程组织演变机制可以为合理调控轧制工艺参数、 提高工艺稳定性提供有力的科学依据, 也可为获得性能优异的薄板提供良好的组织基础。

(3)α+β两相区内或β相区内轧制温度升高、大变形量、 热处理冷却速率及β相区固溶处理对钛基复合材料板材拉伸性能及拉伸过程组织演变规律影响的研究相对较少; 当前板材力学性能的研究主要集中在拉伸行为, 关于其他力学性能如蠕变行为、超塑行为的研究极度匮乏。 未来, 不仅要加强对上述不足之处的系统深入探索, 还要进一步明晰力学性能-微观组织-轧制工艺之间的内在联系, 深化性能、 组织及轧制工艺的三位一体综合研究, 加快大变形或大尺寸高性能钛基复合材料板材的工业化进程。

参考文献 ReferenCeS

[1] MorSi K, Patel V V. ProCeSSing and properTieSOfTitanium-Titanium Boride (TiBw) matrix CompoSiteS-a review[ J].JournAlOfMateriAlSSCienCe, 2007, 42 ( 60 ): 2037- 2047.

[2] Tjong S C, Mai Y W. ProCeSSing-StruCture-property aSpeCtSof parTiCulate- and whiSker-reinforCedTitanium matrix Com-poSiteS[J]. CompoSiteS SCienCe and TeChnology, 2008, 68(3 / 4): 583-601.

[3] Hayat M D, Singh H, He Z, et Al.Titanium metAl matrixCompoSiteS: anOverview [ J].CompoSiteS Part A, 2019,121: 418-438.

[4] Geng L, Ni D R, Zhang J, et Al. HyBrid effeCtOfTiBw andTiCpOn tenSile properTieSOf in SituTitanium matrix CompoSiteS[J]. JournAlOf AlloyS and CompoundS,2008,463:488 -492.

[5] Shivakumar N, VaSu V, NaraSaiah N, et Al. SyntheSiS andCharaCterizaTionOf nano-Sized Al2O3 parTiCle reinforCed ZA-27metAl matrix CompoSiteS [ J].ProCedia MateriAlS SCienCe,2015, 10: 159-167.

[6] Peng H X, Dunne F P E, Grant P S, et Al. DynamiCdenSi-fiCaTionOf metAl matrix-Coated fiBre CompoSiteS: modellingand proCeSSing [ J]. ACta MateriAlia, 2005, 53 (3): 617- 628.

[7] 田宁. 氧化石墨烯-金属耦合强化钛基复合材料组织与性能研究[D]. 西安: 西安石油大学, 2021.

[8] 何春艳, 张利军. 国内外高温钛合金的发展与应用[J].世界有色金属, 2016, 445(1): 21-25.

[9] TaBrizi S G, Sajjadi S A, BaBakhani A, et Al. influenCeOfSpark plaSma Sintering and SuBSequent hot rollingOn miCro-StruCture and flexurAl BehaviorOf in-SituTiB andTiCreinforCedTi6Al4V CompoSite [ J ] .

MateriAlS SCienCeand Engineering A, 2015, 624: 271-278.

[10] Zhang CJ, Li X, Zhang S Z, et Al. EffeCtSOf direCt rollingdeformaTionOn the miCroStruCture and tenSile properTieSOf the2.5vol% (TiBw +TiCp) /Ti CompoSiteS [ J] .MateriAlSSCienCe and Engineering A, 2017, 684: 645-651.

[11] Zheng Z Z, Kong F T, Chen Y Y, et Al. EffeCtOf nano-Y2O3 addiTionOn the Creep BehaviorOf an aS-CaSt near-αTitanium Alloy[J]. MateriAlS CharaCterizaTion, 2021, 178:111249.

[12] Le J W, Han Y F, Qiu P K, et Al. The impaCtOf matrixtexture and whiSkerOrientaTionOn property aniSotropy inTitanium matrix CompoSiteS: experimentAl and ComputaTionAlevAluaTion[J]. CompoSiteS Part B, 2021, 212: 108682.

[13] Yang J H, Xiao S L, Chen Y Y, et Al. MiCroStruCtureevoluTion during forging deformaTionOf (TiB +TiC+ Y2O3) /α-Ti CompoSite: DRX and gloBularizaTion Behavior [ J].JournAlOf AlloyS and CompoundS, 2020, 827: 154170.

[14]Tian N, Dong L L, Wang H L, et Al. MiCroStruCture andtriBologiCAl properTieSOfTitanium matrix nanoCompoSiteSthrough powder metAllurgy uSing grapheneOxide nanoSheetSenhanCed Copper powderS and Spark plaSma Sintering[ J].JournAlOf AlloyS and CompoundS, 2021, 867: 159093.

[15] RaStegari H A, ASgari S, ABBaSi S M. ProduCingTi-6Al-4V/TiCCompoSite with good duCTility By vaCuum induCTionmelTing furnaCe and hot rolling proCeSS [ J]. MateriAlS &DeSign, 2011, 32(10): 5010-5014.

[16] MorSi K. Review:Titanium-Titanium Boride CompoSiteS[J].JournAlOf MateriAlS SCienCe, 2019, 54(9): 6753-6771.

[17] Cai C, He S, Li L F, et Al. in-SituTiB/Ti-6Al-4V Com-poSiteS with a tailored arChiteCture produCed By hot iSoStaTiCpreSSing: miCroStruCture evoluTion, enhanCed tenSile proper-TieS and Strengthening meChaniSmS[J]. CompoSiteS Part B:Engineering, 2019, 164: 546-558.

[18] Huang L J, An Q, Geng L, et Al. MulTiSCAle arChiteCtureand Superior high-temperature performanCeOf diSConTinuouSlyreinforCedTitanium matrix CompoSiteS [ J] .AdvanCedMateriAlS, 2021, 33(6): 200688.

[19] 倪嘉, 柴皓, 史昆, 等. 颗粒增强钛基复合材料的研究进展[J]. 材料导报, 2019, 33(72): 369-373.

[20] 韩远飞, 纵楠, 吕维洁, 等. 一种耐 700 ℃ 高温钛基复合材料板材的制备:CN202010306461.7[P]. 2021 -08 -07.

[21] 郑壮壮. 纳米 Y2O3 增强高温钛合金热变形行为及板材组织性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2019.

[22] 刘世锋, 宋玺, 薛彤, 等. 钛合金及钛基复合材料在航空航天的应用和发展[ J]. 航空材料学报, 2020, 40(3): 77-94.

[23] 张长江. (TiB +TiC) /Ti 复合材料高温变形行为及组织性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2013.

[24] Sun X L, Li H, Han Y F, et Al. CompreSSive reSponSeand miCroStruCturAl evoluTionOf BimodAl Sized parTiCulateSreinforCed (TiB + La2O3 ) /Ti CompoSiteS [ J]. JournAlOfAlloyS and CompoundS, 2018, 732: 524-535.

[25] Ma F C, Shi Z B, Liu P, et Al. Strengthening effeCtOf inSituTiCparTiCleS inTi matrix CompoSite at temperaturerange for hot working[J]. MateriAlS CharaCterizaTion, 2016,120: 304-310.

[26] Zhang CJ, LianY Z, Chen Y F, et Al. Hot deformaTionBehavior and miCroStruCture evoluTionOf aTiBw/ near α-TiCompoSite with fine matrix miCroStruCture [ J ].MetAlS,2019, 9(4): 481.

[27] Wang K X, Zeng W D, Zhao Y Q, et Al. Flow Behaviourand miCroStruCturAl evoluTionOfTi-17 Alloy with lamellar

miCroStruCture during hot deformaTion inα+βphaSe field[J]. MateriAlS SCienCe and TeChnology,2014, 27: 21 -28.

[28] 徐文臣, 单德彬, 李春峰. TA15 钛合金的动态热压缩行为及其机理研究[J]. 航空材料学报, 2005, 25(4):10-15.

[29] 张长江. Y 含量对Ti-6Al-2.5Sn-4Zr-0.7Mo-0.3Si 钛合金组织和 性 能 的 影 响 [ D].哈 尔 滨: 哈 尔 滨 工 业 大学, 2009.

[30] Wanjara P, Jahazi M, MonajaTi H, et Al. Hot workingBehaviorOf near-α Alloy IMI834[J]. MateriAlS SCienCe andEngineering A, 2005, 396: 50-60.

[31] Wang B, Huang L J, Geng L, et Al. CompreSSive BehaviorSand meChaniSmSOfTiB whiSkerS reinforCed high temperatureTi60 Alloy matrix CompoSiteS[ J] . MateriAlS SCienCe andEngineering A, 2015, 648: 443-451.

[32] Tanaka Y, Yang J M, Liu Y F, et Al. SurfaCe nanodeforma-TionOf diSConTinuouSly reinforCedTi CompoSite By in SituatomiCforCe miCroSCopeOBServaTion[J]. JournAlOf MateriAlSReSearCh, 2007, 22(11): 3098-3106.

[33] KarIMI M, Toroghinejad M R. An AlternaTive method formanufaCturing high-Strength CPTi-SiCCompoSiteS ByaCCumulaTive roll Bonding proCeSS[J]. MateriAlS & DeSign,2014, 59(7): 494-501.

[34] Liu B X, Huang L J, Geng L, et Al. FaBriCaTion and SuperiorduCTilityOf laminatedTi-TiBw/Ti CompoSiteS By diffuSionwelding[J]. JournAlOf AlloyS and CompoundS, 2014, 602:187-192.

[35] Wang S, Hang L J, Zhang R, et Al. EnhanCing duCTilityofTitanium matrix CompoSiteS By mulTimodAl α-grainS[J].SCripta MateriAlia, 2019, 170: 161-165.

[36] Mu X N, Zhang H M, Cai H N, et Al. MiCroStruCtureevoluTion and Superior tenSile properTieSOf low Contentgraphene nanoplateletS reinforCed pureTi matrix CompoSiteS[J]. MateriAlS SCienCe and Engineering A, 2017, 687:164-174.

[37] GorSSe S, MiraCle D B. MeChaniCAl properTieSOfTi-6Al-4V/TiB CompoSiteS with randomlyOriented and AlignedTiBreinforCementS[J]. ACta MateriAlia, 2003, 51(9): 2427- 2442.

[38] Zhang CJ, Zhang S Z, Lin P, et Al. ThermomeChaniCAlproCeSSingOf (TiB +TiC) /Ti matrix CompoSiteS and effeCtSon miCroStruCture and tenSile properTieS [ J].JournAlOfMateriAlS ReSearCh, 2016, 31(9): 1244-1253.

[39] 黄菲菲. 原位TiB 增强高温钛合金基复合材料的组织与性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2014.

[40] Zhang CJ, Guo CX, Zhang S Z, et Al. The effeCtOfrolling temperatureOn the miCroStruCture and meChaniCAlproperTieSOf 5vol% (TiBw +TiCp) /Ti CompoSiteS [ J].JOM, 2020, 72(3): 1376-1383.

[41] SrinivaSan R, MiraCle D, TamiriSakandAla S. DireCt rollingof aS-CaStTi-6Al-4V modified with traCe addiTionSOf Boron[J]. MateriAlS SCienCe and Engineering A, 2008, 487(1 /2): 541-551.

[42] Chen R, Tan CW, Yu X D, et Al. EffeCtOfTiB parTiCleSon the Beta reCryStAllizaTion BehaviorOf theTi-2Al-9.2Mo-2Fe-0.1B metaStaBle BetaTitanium Alloy [ J ].MateriAlSCharaCterizaTion, 2019, 153: 24-33.

[43] Guo X L, Lu W J, Wang L Q, et Al. A reSearChOn theCreep properTieSOfTitanium matrix CompoSiteS rolled withdifferent deformaTion degreeS [ J ].MateriAlS & DeSign,2014, 63: 50-55.

[44] Mu X N, Cai H N, Zhang H M, et Al. interfaCe evoluTionand Superior tenSile properTieSOf mulTi-layer graphenereinforCed pureTi matrix CompoSite [ J] .MateriAlS &DeSign, 2018, 140: 431-441.

[45] 李阳.TiBw/Ti65 复合材料组织与力学性能研究[D].哈尔滨: 哈尔滨工业大学, 2020.

[46] 王富鑫, 付明杰, 钱健行, 等.TiBw/ TA15 复合材料板材组织及力学性能研究[J]. 航空制造技术, 2021, 64(10): 95-101.

[47] 黄陆军, 唐骜, 戎旭东, 等. 热轧制变形对网状结构TiBw/Ti6Al4V 复合材料组织与性能的影响[J]. 航空材料学报, 2013, 33(2): 8-12.

[48] 杨富尧. 原位合成TiB 晶须增强Ti60 复合材料的组织和性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2010.[49] 黄陆军.增强体准连续网状分布钛基复合材料研究[D]. 哈尔滨: 哈尔滨工业大学, 2010.

[50] Roy S, SuwaS S. MiCroStruCture and texture evoluTionduring SuB-tranSuS thermomeChaniCAl proCeSSingOfTi-6Al-4V-0.1B Alloy: Part i. hot rolling in (α + β) phaSe field[J]. MetAllurgiCAl and MateriAlS TranSaCTionS A, 2013,44: 3303-3321.

[51] ivaSiShinO M, TeliovyCh R V, ivanChenko V G, et Al.

ProCeSSing, miCroStruCture, texture, and tenSile properTieSof theTi-6Al-4V-1.55B euteCTiCAlloy [ J]. MetAllurgiCAland MateriAlS TranSaCTionS A, 2008, 39: 402-416.

[52] RaStegari H, ABBaSi S M.ProduCingTi-6Al-4V /TiCCompoSite with Superior properTieS By adding Boron and

thermo-meChaniCAl proCeSSing[ J]. MateriAlS SCienCe andEngineering A, 2013, 564: 473-477.

[53] Huang L G, Chen Y Y, Kong F T, et Al. DireCt rollingOfTi-6Al-4V-0.1B Alloy SheetS in theβphaSe region [ J].MateriAlS SCienCe and Engineering A, 2013, 577: 1-8.

[54] 郭相龙. 变形量对(TiB + La2O3) /Ti 复合材料组织结构复合材料组织结构及力学性能影响的研究[D]. 上海:上海交通大学, 2013.

[55] Yang F Y, Li A B, Huang L J, et Al. StudyOn the faBri-CaTion and heat treatmentOf the Sheet materiAlOf in SituTiBw/Ti60 CompoSiteS[ J]. Rare MetAlS, 2011, 30 (1):614-618.

[56] 金云学, 曾松岩, 张二林, 等.TiC/Ti 合金中共晶TiC形态的形成机制研究[J]. 稀有金属材料与工程, 2003,32(6): 451-455.

[57] Zhang S Z, Xu H Z, Li G P, et Al. EffeCtOf CarBon andaging treatmentOn preCipitaTionOfOrdered α2 inTi-5.6Al-4.8Sn-2Zr-1Mo-0.35Si-0.7Nd Alloy[J]. MateriAlS SCienCeand Engineering A, 2005, 408(1 / 2): 290-296.

相关链接