电子工业经历了由电子管、半导体集成电路及超大规模集成电路的发展历程,对人类社会的各个方面带来革命性的冲击。在集成电路的制程中,各类元件如二极管、三极管、电阻器及电容器等均是在硅片上形成,这些器件需要用导线(电极)连接起来或用绝缘材料隔开[1]。用于导线或电极的材料有如下要求:低电阻、低电迁移性、对硅基体有好的附着性、易键合和易形成膜等。金的优良性能正好能满足上述要求。在电子行业中用于引线、靶材及焊料的金或金合金的原材料中,如果用 99.999%(质量分数,下同)的金代替 99.99%的金则会使材料的可焊性、半导体特性及稳定性等有很大的改善。高纯金溅射靶材作为电子工业领域各类芯片及集成电路中电极薄膜层制备的关键源材料,当电子芯片持续向轻、薄、短、小及高密度方向发展时,对缺陷的容忍度也相对降低,随着集成电路器件密集度的提高,单位芯片的面积也越来越小,原本不会影响良率的缺陷变成了良率的致命杀手,因此,对高纯金靶材的纯度、晶粒尺寸及均匀性、微观组织结构的稳定性等均提出了更高的要求[2-4]。

本文对电子行业用高纯金靶材的原料杂质元素控制技术、结构设计、微结构调控及绑定技术等的研究现状进行综述,并提出高纯金靶材行业所面临的问题和今后的研究方向。

1、高纯金的提纯技术

高纯金(质量分数≥99.999%,简称 5N)的提纯技术源于电子、航空航天、半导体集成电路等行业的快速发展对键合丝材、内引线材料、靶材及焊合材料等导电、导热及抗腐蚀性能及稳定性的要求。

本文所述的高纯金的提纯技术主要是指以粗金(金含量在 90%以上)及低纯度金(99%~99.99%)为原料通过物理或化学的方法获取纯度在 99.999%以上的金原料,不包括从金矿或金废料中提取金的技术。

高纯金提纯技术文献报道[5-11]较多,本文不一一列举。高纯金的提纯技术主要包括化学还原法、溶剂萃取法以及电解法,3 种方法各有利弊。行业普遍认为[12]电解法因其具有产品纯度稳定、易实现规模化生产、制备过程污染小等优点,会成为今后重要的发展方向。

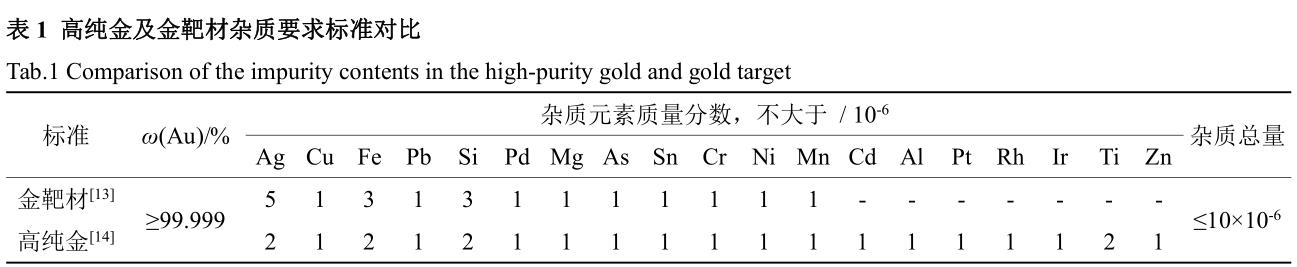

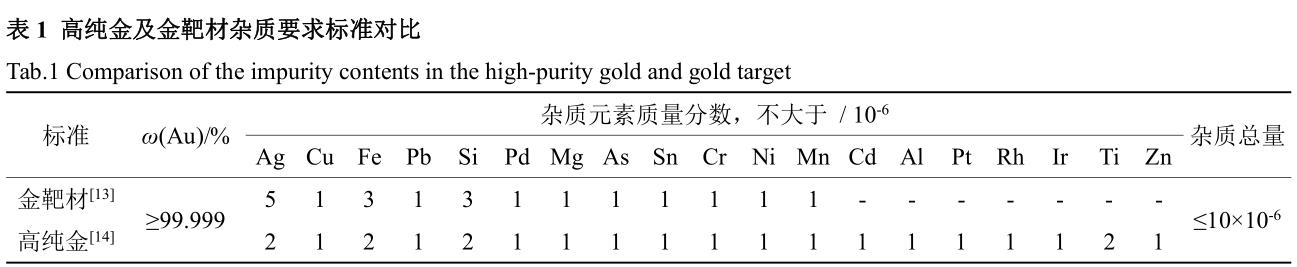

2009 年我国发布了《金靶材》的国家标准[13],2010 年又发布了《高纯金》国家标准[14],二者对比如表 1 所列。

由表 1 可见,5N 金靶材标准与 5N 高纯金标准在杂质元素数量及限量有一定的差别。但根据 2013年工信部发布的《电子薄膜用高纯金属溅射靶材纯度等级及杂质含量分析和报告标准指南》[15],电子薄膜行业特别是集成电路领域对气体元素(C、S、O、N、H 等)及放射性元素(U、Th 等)都进行了明确的规定,此外,电子薄膜领域对高纯金靶材中碱金属(Na、K 等)也有严格要求。但由于现有《金靶材》国家标准[13]对电子薄膜领域用 5N 金靶材杂质元素的要求偏低或者不够全面,容易误导行业内相关企业不对上述气体元素、碱金属和放射性元素进行控制,这一误解可能影响我国高纯金靶材在高端集成电路领域的推广和应用。

基于上述分析,本文作者呼吁行业内相关企业、学者加紧落实对电子薄膜领域用 5N 高纯金及金靶材标准的制订或修订,指导行业内科研单位、企业在发展高纯金提纯技术和高纯金靶制备工艺的过程中规范相关杂质元素的控制。

2、高纯金靶的制备工艺技术

高纯金靶的制备与传统的金加工工艺基本一致,即选用 4N 或 5N 等高纯金原料,通过熔铸、塑性加工及热处理相结合的方式制备靶材坯料,随后经过精密机械加工及绑定(Bonding)等工艺获得客户需要的金溅射靶材。但与常规的金制品不同的是,靶材除了对纯度有要求外,对组织结构均匀性、一致性和批次稳定性都有极高的要求。

2.1 高纯金靶的结构设计

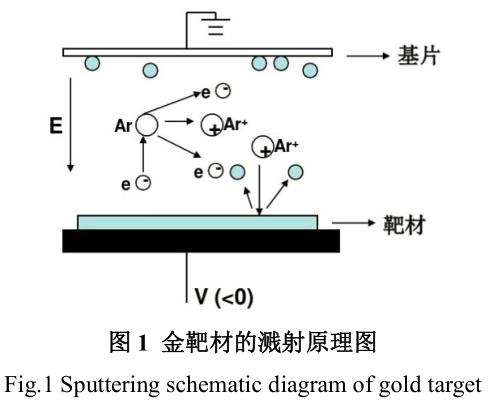

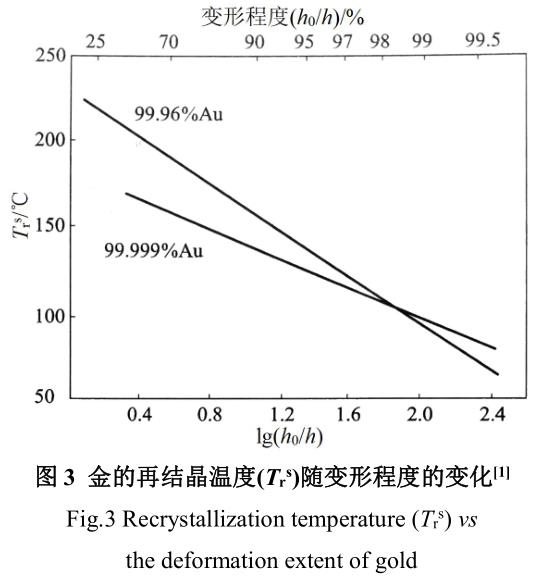

在电子薄膜领域,金薄膜主要通过磁控溅射工艺获得,金靶材的溅射原理如图1所示。

金靶材作为阴极,电子在加速电压的作用下与溅射腔体中的氩原子发生碰撞,电离出大量的 Ar+和电子。电子飞向基片,Ar+在电场作用下加速轰击金靶材,溅射出大量的金原子,呈中性的金原子沉积在基片上成膜。在溅射过程中,由于磁场的存在,电子受磁场洛伦兹力的作用,被束缚在靠近靶面的等离子体区域内,并在磁场作用下围绕靶面做圆周运动。阴极磁场与靶材磁场的综合作用决定了靶材被溅射的区域与路径。金在 7.8~975 K 的温度范围内磁化率仅为(-0.141~-0.143)×10-6 cm3/g[1],且具有优良的导电性和良好的高温抗氧化性能。因此,在常规的溅射过程中没有磁性,金靶材的溅射区域与路径只与磁控溅射设备阴极磁场有关。

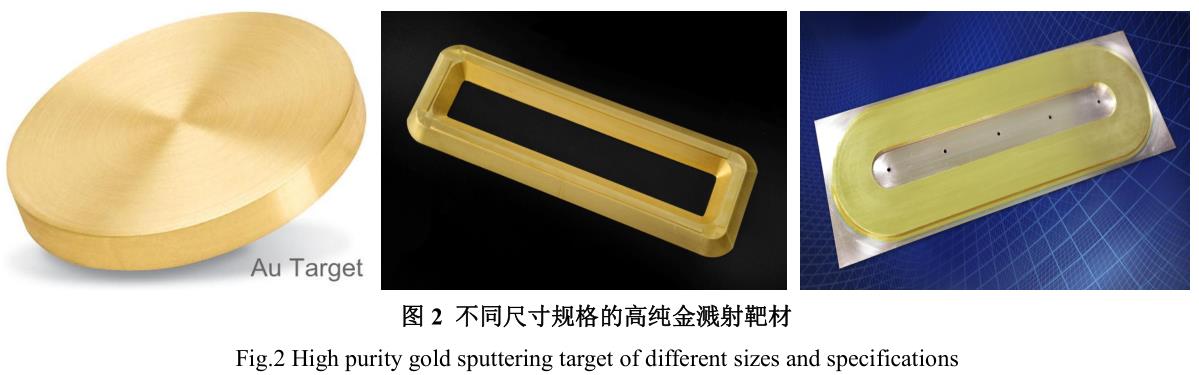

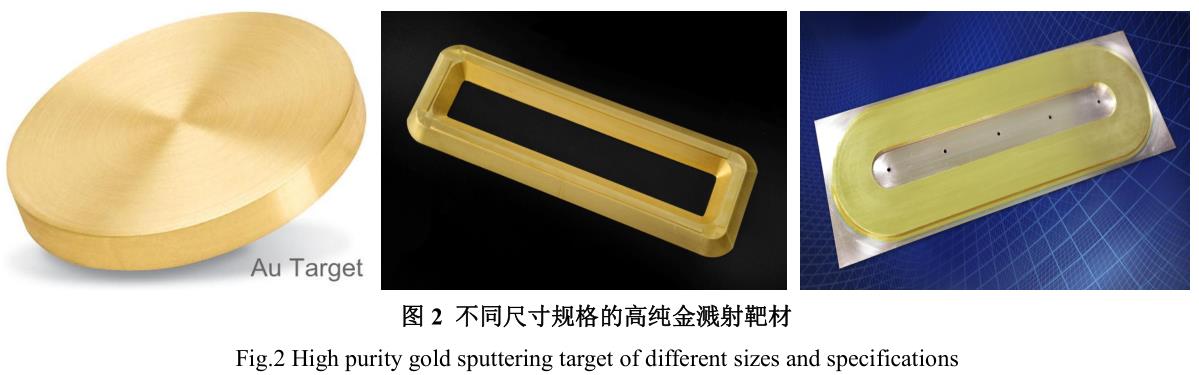

为了降低成本、节约金的用量,金靶材的结构设计主要依据磁控溅射设备阴极的磁场结构,靶材形状须与所用溅射设备匹配。半导体领域 4~12 英寸晶圆用的磁控溅射设备主要包括 Varian XM 90;Quantum;PE 4410、4450;Anelva 1051,AMAT;Endura,Blazer;MRC-Upsilon 等。由于靶材在整个半导体产业链中所占的成本不超过3%,溅射设备的制造商不会专门针对金靶材来设计阴极,设备阴极不会专门用于金靶材的溅射。靶材供应商为了提高市场竞争力,根据客户溅射设备阴极磁场进行不同的结构设计,常见金靶材主要以圆靶、平面靶材和异形靶材为主,如图2所示。

为了提高靶材的利用率,国内外都在推广可围绕固定的条状磁铁组件旋转的空心圆管型溅射靶材,此种靶材靶面 360°都可被均匀刻蚀,利用率可由通常的 20%~30%提高到 75%~80%[16-18]。

2.2 高纯金靶的微结构调控技术

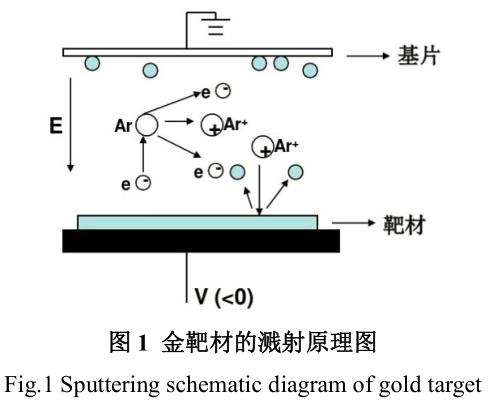

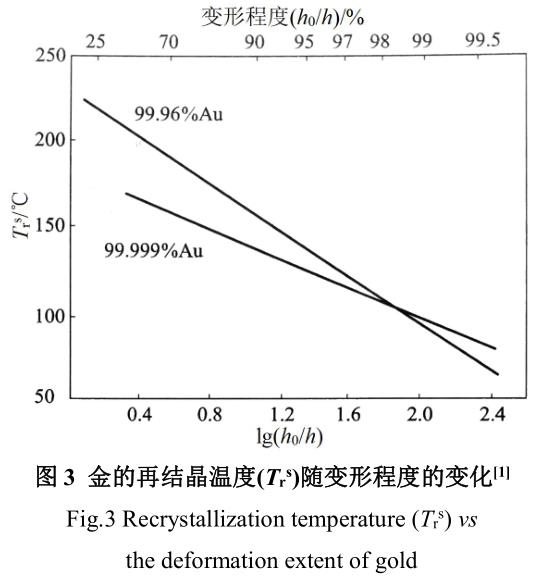

金是延展性最好的金属:通过锻造和轧制,不需任何中间退火,可将金制作成厚 50~100 nm 的箔材 。 其 延 伸 率 约 18.6 万 倍 , 换 算 成 压 缩 率 为99.9996%。金作为典型的面心立方结构,且堆垛层错能比银和镍等面心立方金属更低,却具有如此优异的延展性,主要是由于其具有非常好的抗氧化性能。金在塑性变形过程中形成的位错很容易从金属表面消失,而其他金属由于表面氧化膜的存在将位错维持在了金属内部,在大应变条件下变形只能通过亚晶切边来调节。金的再结晶温度与其纯度和变形量有关[1],图 3 所示为金的纯度和变形程度(试样原始厚度 h0 和最终厚度 h 的比值)对其再结晶温度的影响规律。

由图3可见,在变形程度低于 97%时,低纯度金比高纯度金有更高的再结晶温度。当变形程度超过 97%时,低纯金的再结晶温度反而低于高纯金,主要由低纯金中杂质元素的作用导致原始组织晶粒度不同所致。由于金的再结晶温度较低,甚至在室温下高变形度金都会发生回复软化。

对于高纯金的物理、力学(包括延展性、再结晶行为等)性能的研究已经非常成熟,似乎没有必要围绕高纯金塑性变形过程微结构演变进行系统研究。

本文认为,随着半导体集成电路中微器件的高密度化和制程的微尺寸化,对高纯金靶材微结构的缺陷、择优取向、均匀性和稳定性都提出了更高的要求,特别是围绕靶材微观组织结构差异与薄膜的关联关系来开展研究很有必要,然而相关的研究很少。

也有研究人员意识到,高纯金铸锭虽然不进行中间退火处理也可以加工到最终形状,但是不能控制靶材晶粒的粒径,成为了成膜特性偏移的重要原因。同时提出了冷轧中间环节的两次热处理工艺,制备等轴晶靶材。贵研铂业公司朱勇等[19-20]采用电子背散射衍射(EBSD)技术分析了冷态大塑性变形多向冷轧获得的高纯金靶不同区域的微观组织、晶界取向差和织构。研究表明:高纯金靶材组织由细小的等轴晶组成,平均晶粒尺寸为 192.5~206 nm,样品在轧制过程中发生再结晶,样品所测得的织构(110)平行于轧面,轧向不确定,为较弱的织构,多向轧制大大消除了某一方向上的变形织构。

2.3 高纯金靶绑定技术

靶材作为溅射工艺的阴极源材料,需要固定在溅射设备的阴极上,同时在溅射过程中需要导电,也会产生一定的热量。因此,大多数的靶材都需要通过具有一定强度和良好散热性的材料,如铝、铜等作为背板起到强度支撑、导电、导热的作用。靶材与背板的连接称为绑定(Bonding),是溅射靶材制备技术中非常重要的一个环节。绑定质量直接影响溅射工艺和产品膜的质量。靶材与背板连接的方式通常参考焊接的方法,与传统焊接不同的是既要考虑复合界面的结合强度,又要保证靶材一侧的微观组织结构不会发生较大的变化,目前通用的绑定技术有机械固定法、钎焊法、扩散焊、电子束焊接法等[21]。具体到金基合金靶材,目前采用较多的是钎焊法、镶嵌复合法。

2.3.1 钎焊法

目前,金基合金靶材的绑定技术主要选用铜基材料作为背板,选用铟、SnAg 等作为钎焊材料。

由于金与钎焊材料、钎料与铜背板之间良好的浸润性,金基靶材的钎焊技术相对简单、成熟,成本低,易于实现,一般不存在浸润性差、焊合率低等现象。

同时,由于金和铜良好的导电性,在高功率、长时间溅射时,热量可以及时传导出去,不存在靶材脱焊、焊料熔化等问题。但是,当过度溅射时,会导致焊料金属被溅射,污染基片和腔体。对金基靶材而言,钎焊法存在的最大弊端是由于焊料与金的互扩散,导致后阶段产品溅射薄膜中易引入焊料金属,既降低晶圆性能的稳定性和一致性,又降低了靶材的使用率。

2.3.2 镶嵌复合法

镶嵌复合法采用机械的方法,运用机械加工沟、槽等工艺技术,实现靶材与背板的机械嵌套式复合。

该方法的优点是不存在焊料的浸润污染,可极大地提高靶材利用率,但加工工艺相对复杂,对于金基靶材来说,制造成本较高,不适用于 5mm 厚度以下的纯金靶材。一是因为纯金材质较软、偏薄,强度不足,难以保证与背板的结合强度;二是由于贵金属价格高,加工形状越复杂产生的损耗越大。因此,除非客户机台限制,一般不选择该方法实现金基靶材与背板的焊接。

2.3.3 导电胶焊接法

导电胶焊接法是随着高温导电胶技术的发展而兴起的。该技术的主要优点是操作简单,无需考虑靶材与背板的热膨胀区别,也不需要考虑靶材与焊料的浸润性,且在常温下就可以进行。由于不使用金属焊料,不会对贵金属靶材产生污染,熔铸类贵金属残靶可直接进行二次回炉使用,大大降低了贵金属回收及提纯的损耗。需要说明的是,导电胶焊接法所用导电胶主要由树脂等高分子材料组成,整体靶材的导电和导热性能有所降低。因此,为了改善绑定层的导电、导热性能,往往需要埋覆一层铜网或银网,会增加绑定成本。

3、展望

电子薄膜领域用高纯金靶材的制备涉及高纯金的提纯、金铸锭杂质控制、金靶材结构、金靶材微结构调控、金靶材的绑定焊接等等,是一个系统工程。需要国内从事高纯金提纯及靶材研发生产机构和不同专业科研工作者通力配合、统筹合作,实现各个环节和链条的紧密配合,才能有效保证最终高纯金靶材性能的一致性和稳定性,从而加速我国高端集成电路领域用高纯金靶材的国产化进程,提升我国高纯金溅射靶材国际国内市场竞争力。具体应从如下几个方面进行努力:

1) 相关行业管理机构应结合现有技术水平,在广泛征求下游客户意见的基础上,进一步修订、完善高纯金原料及靶材的标准和规范,将影响电子薄膜性能的碱金属元素、放射性元素及气体元素列入相关标准中,保证高纯金靶材上下游行业的技术一致性和稳定性。

2) 在电解法高纯金提纯技术基础上,综合化学还原法和溶剂萃取法的优缺点,根据金原料的来源,发展多元的综合性高纯金提纯技术,特别需要在碱金属元素和放射性元素控制上做进一步研究。

3) 针对集成电路向微型化、高集成化的发展趋势,加强金薄膜与靶材结构的关联性研究工作,从优化薄膜性能的角度来指导高纯金靶材微结构调控工艺技术。

4) 进一步拓展金靶材的绑定技术,从节约成本与提高靶材利用率的角度出发,发展导电胶焊接技术,在保证靶材与背板的结合强度的前提下,提高靶材利用率,实现残靶的直接回炉重熔。

5) 相关高纯金靶材生产企业加强与磁控溅射设备企业的沟通与交流,从节约成本及精密加工简约性的角度出发,进一步完善高纯金靶材的结构设计,提高自身的市场竞争力。

参考文献:

[1]赵怀志, 宁远涛. 金[M]. 长沙: 中南大学出版社, 2003:298-316.

ZHAO H Z, NING Y T. Gold[M]. Changsha: CentralSouth University Press, 2003: 298-316.

[2]尚再艳, 江轩, 李勇军, 等. 集成电路制造用溅射靶材[J]. 稀有金属, 2005, 29(4): 97-99.

SHANG Z Y, JIANG X, LI Y J. Sputtering targets used in integrated circuit[J]. Chinese journal of rare metals, 2005,29(4): 97-99.

[3]何金江, 陈明, 朱晓光, 等. 高纯贵金属靶材在半导体制造中的应用与制备技术[J]. 贵金属, 2013, 34(S1):79-83.

HE J J, CHEN M, ZHU X G, et al. Application and fabrication method of high purity precious metal sputtering targets used in semiconductor[J]. Precious metals, 2013, 34(S1): 79-83.

[4]张勤, 张俊凯, 厉英. 磁控溅射金基合金靶材的制备、应用及发展趋势[J]. 材料导报, 2014, 28(5): 16-19.

ZHANG Q, ZHANG J K, LI Y. Manufacture, application and trends of gold-base sputtering target alloys[J]. Materials review, 2014, 28(5): 16-19.

[5]吴卫煌. 离心萃取制备高纯金的工艺研究[J]. 黄金,2018, 39(6): 50-55.

WU W H. Study on the preparation of high purity gold by centrifugal extraction[J]. Gold, 2018, 39(6): 50-55.

[6]张卜升, 吴永谦, 张科, 等. 高纯金、银制备研究现状及展望[J]. 稀有金属与硬质合金, 2017(6): 1-4.

ZHANG B S, WU Y Q, ZHANG K, et al. Research status and prospect on preparation of high-purity gold and silver [J]. Rare metals and cemented carbides, 2017(6): 1-4.

[7]刘文, 谭文进. 高纯金制备工艺的研究[J]. 贵金属,2007, 28(S1): 44-46.

LIU W, TAN W J. Study on the hydrometallurgy processes of high purity gold[J]. Precious metals, 2007,28(S1): 44-46.

[8]李光胜, 王明双, 马涌. 化学还原法制备高纯金试验研究[J]. 黄金科学技术, 2015, 23(2): 103-106.

LI G S, WANG M S, MA Y. Experimental study on the preparation of high purity gold by chemical reduction[J].Gold science and technology, 2015, 23(2): 103-106.

[9]孙根荣. 萃取法生产高纯金的试验研究及应用[J]. 福建冶金, 2016, 45(3): 7-11.

SUN G R. Experiment research and application of high-purity gold by extraction[J]. Fujian metallurgy. 2016,45(3): 7-11.

[10] 孙敬韬, 邓成虎, 王日, 等. 一步法高纯金生产工艺开发与产业化[J]. 有色金属(冶炼部分), 2014(7): 45-48.

SUN J T, DENG C H, WANG R, et al. Process development and industrialization for production of high purity gold with one-step process[J]. Nonferrous metals (Extractive metallurgy), 2014(7): 45-48.

[11] 田小青, 戚小京. 一种湿法精炼高纯金的新工艺:CN1237644[P]. 1999-12-08.

TIAN X Q, QI X J. New process for refining high-purity gold by wet method: CN1237644[P]. 1999-12-08.

[12] 柳旭, 张国清, 陈怡兰, 等. 国内电解精炼法制备高纯金综述[J]. 贵金属, 2017, 38(4): 87-94.

LIU X, ZHANG G Q, CHEN Y L, et al. Review on production status in China of high-purity gold by electro-refining[J]. Precious metals, 2017, 38(4): 87-94.

[13] 全国有色金属标 准化技术委员会. 金靶材 : GB/T23611-2009[S]. 北京: 中国标准出版社, 2009.

SAC/TC 243. Gold target: GB/T 23611-2009[S]. Beijing:Standards Press of China, 2009.

[14] 全国黄金标准化技术委员会. 高纯金: GB/T 25933-2010[S]. 北京: 中国标准出版社, 2010.

SAC/TC 379. High-purity gold: GB/T 25933-2010[S].Beijing: Standards Press of China, 2010.

[15] 全国有色金属标准化技术委员会. 电子薄膜用高纯金属溅射靶材纯度等级及杂质含量分析和报告标准指南:YS/T 935-2013[S]. 北京: 中国标准出版社, 2014.

SAC/TC 243. Standard guide for analysis and reporting the impurity content and grade of high purity metallic sputtering targets for electronic thin film applications:YS/T 935-2013[S]. Beijing: Standards Press of China,2014.

[16] 汪天龙, 邱清泉, 靖立伟, 等. 圆形复合式磁控溅射阴极设计及其放电特性模拟研究[J]. 物理学报, 2018,67(7): 070703.

WANG T L, QIU Q Q, JING L W, et al. Design of circular composite sputtering cathode and simulation of its discharge characteristics[J]. Acta physica sinica. 2018,

67(7): 070703.

[17] 张庆丰, 范晓鹏, 李贵成, 等. 一种新型磁控溅射靶材:CN204138753U[P]. 2015-12-04.

ZHANG Q F, FAN X P, LI G C, et al. Novel magnetron sputtering target material: CN204138753U[P].2015-12-04.

[18] 陈长琦, 郭江涛, 方应翠, 等. 矩形平面磁控溅射阴极的磁场模拟及结构设计[J]. 真空, 2008, 45(3): 65-69.

CHEN C Q, GUO J T, FANG Y C, et al. Simulation of magnetic field and structural design of rectangularly plane target cathode for magnetron sputtering[J]. Vacuum,

2008, 45(3): 65-69.

[19] 阳岸恒, 朱勇, 邓志明, 等. EBSD 研究高纯金溅射靶材的微观组织与织构[J]. 贵金属, 2014, 6(3): 45-48.

YANG A H, ZHU Y, DENG Z M, et al. Investigation on microstructure and texture in high pure gold sputtering targets by EBSD[J]. Precious metals, 2014, 6(3): 45-48.

[20] 朱勇, 阳岸恒, 张济祥, 等. 运用电子背散射衍射技术研究高纯金溅射靶材的微观组织与织构[J]. 有色金属工程, 2016, 6(1): 5-8.

ZHU Y,YANG A H, ZHANG J X, et al. Microstructureand texture investigation of sputtering target materials of high purity gold by EBSD[J].Nonferrous metals engineering, 2016, 6(1): 5-8.

[21] 雷继锋. 集成电路制造用溅射靶材绑定技术相关问题研究[J]. 金属功能材料, 2013(1): 48-53.

LEI J F. Research on bonding technology of sputtering target for IC manufacturing process[J]. Metallic functional material, 2013(1): 48-53.

相关链接